Аннотация

Описана математическая модель двухвинтовых мультифазных насосов. Приведены результаты

моделирования различных типоразмеров двухвинтовых насосов при перекачивании воды,

смеси воды и воздуха. Моделирование водогазовой смеси проводилось при различном газосодержании.

Abstract

The mathematical model of twin-screw multiphase pumps is described. Results of modelling of

various standard sizes of twin-screw pumps at transfer waters, mixes of water

and air are given. Modelling of a water-gas mix was carried out at various gas-content.

Содержание

Введение………………...…………………………………….………………..3

1. Конструктивная схема и принцип работы

двухвинтового насоса…….…4

2. Математическая модель двухвинтового мультифазного

насоса………...4

3. Работа насоса на многофазной

смеси…….…………………………...…...7

4. Силы, действующие на

винты….………………………………….……... 8

5. Изменение величины утечек из-за изменения формы

радиального зазора ………………….…………………………………… 9

6. Определение давлений в

камерах винтов …..……………………...……..9

7. Характер распределения

давления вдоль винта при

перекачивании жидкости

…………………………………………….….. 10

8. Характер распределения

давления вдоль винта при перекачивании

смеси

жидкости и газа

…………...…………………………………...…..10

9. Результаты моделирования

…...…………………………………...……..11

Список литературы …………………………………………………………14

Введение

С начала 90-х годов двухвинтовые насосы применяются на

месторождениях для транспортировки мультифазных водонефтегазовых смесей.

Изменяющиеся условия добычи нефти, увеличение обводнённости и количества

попутного газа требуют применения новых технологий. Одним из эффективных

способов решения этой проблемы является применение мультифазных насосов,

которые позволяют гибко реагировать на меняющиеся условия на скважинах.

Мультифазная технология, обладает рядом важных

достоинств, среди которых можно выделить:

§

Возможность

снижения давления на устье скважины, которое приводит к увеличению

продуктивности скважин и общей нефтеотдачи месторождения и снижению нагрузки на

скважинные насосы, что увеличивает срок их эксплуатации.

§

Продление срока

эффективной эксплуатации истощающихся месторождений.

§

Уменьшение

количества технологического оборудования на месторождении затрат на

строительство (прокладка одного трубопровода, отсутствие компрессоров,

однофазных насосов, сепараторов, водоотделителей, охладителей и т.д.).

§

Снижение

негативного воздействия на окружающую среду за счёт эффективного использования попутного газа и

отсутствие факела.

§

Возможность

перекачивать газовые и водяные пробки.

§

Минимальное

воздействие на жидкость, что уменьшает эмульгирование водонефтяной смеси, в

отличие от центробежных насосов.

Способностью перекачивать многофазные жидкости

обладают несколько типов насосов, а именно,

одновинтовые, двухвинтовые, поршневые и гелико-осевые (helico-axial).

Наибольшее распространение среди этих типов насосов получили двухвинтовые

насосы.

Выпускаемые в настоящее время двухвинтовые

мультифазные насосы способны перекачивать водогазонефтяные смеси со следующими

параметрами:

§

Кинематическая

вязкость перекачиваемой жидкости от 10-6 до 10-3 м2/с

(1÷135°Е).

§

Содержание

попутного газа до 90% по объему при

условиях на входе в насос.

§

Содержание

попутного газа до 100% (газовые пробки) в течение 5 мин.

§

Содержание

механических примесей в перекачиваемой среде – 0,2% максимальный размер частиц

до 1 мм.

§

Содержание сероводорода

в газе до 2%.

§

Давление на входе

в насос может достигать 25 бар (2,5МПа).

Целью работы является создание математической модели

двухвинтового насоса, проверка достоверности этой модели путем проведения

расчёта и сравнения с экспериментальными данными. Создание программы

моделирования работы насоса, которая позволит автоматизировать подбор

мультифазных насосов для конкретных условий, приведенных в опросных листах, и

прогнозировать работу насоса при заданных параметрах мультифазного потока.

Поскольку доля высоковязкой нефти с высоким

содержанием попутного газа в общем объёме нефтедобычи возрастает, то применение

мультифазных двухвинтовых насосов имеет хорошие перспективы.

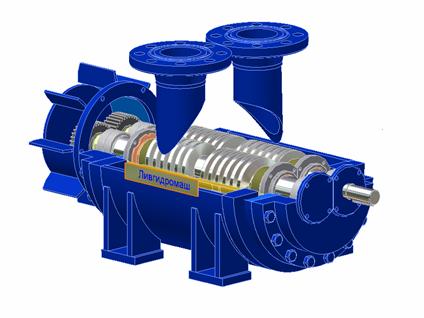

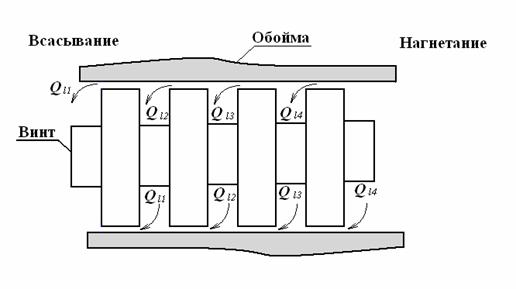

1.

Конструктивная схема и принцип действия

двухвинтового насоса

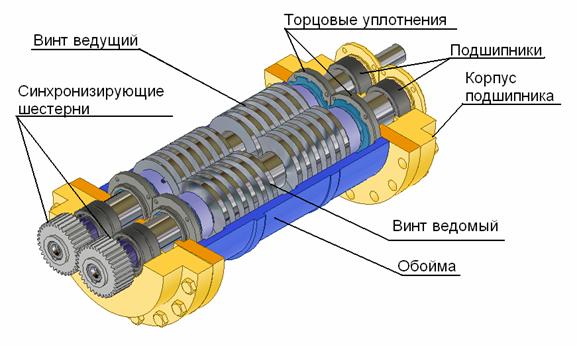

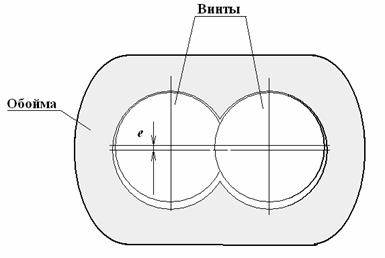

Конструктивно двухвинтовой насос представляет собой

два винта вставленных в обойму (рис. 1,2) [1,2]. На каждом винте имеется два

участка винтовой нарезки направленные навстречу друг другу. Жидкость через

всасывающий трубопровод подводится в корпус насоса, где разделяется на два

потока, захватывается винтами и попадает в камеры, образованные нарезками

винтов и обоймой и переносится в этих камерах в осевом направлении к центру,

где находится полость нагнетания,

Вращение от ведущего винта к ведомому винту передается

при помощи синхронизирующих шестерен, что исключает взаимное касание винтов

и позволяет перекачивать жидкости, не

обладающие смазывающей способностью с

присутствием механических примесей (рис.2).

2.

Математическая модель двухвинтового мультифазного насоса

Двухвинтовой насос относится к насосам объёмного типа.

Подача насосов объёмного типа определяется геометрией рабочей камеры и частотой

совершения рабочих циклов.

В случае двухвинтового насоса геометрическая или

теоретическая подача насоса  определяется формой

нарезки винтов, ходом винтовой линии и частотой вращения ведущего винта. определяется формой

нарезки винтов, ходом винтовой линии и частотой вращения ведущего винта.

Для упрощения описания работы двухвинтового насоса

принято представлять винты в виде дисковой модели, рис. 3.

Величина действительной подачи насоса будет меньше

геометрической на величину утечек между первой камерой и всасывающей камерой

рис. 3. Действительная подача насоса будет равна   . Коэффициент 4 соответствует общему количеству винтовых

участков нарезки на винтах, по два на каждом винте (рис.2). . Коэффициент 4 соответствует общему количеству винтовых

участков нарезки на винтах, по два на каждом винте (рис.2).

Перетечки жидкости происходят по боковым зазорам между

винтами и радиальным зазорам между винтами и обоймой. Зазор между винтами и

обоймой представляет собой кольцевую концентрическую щель между внутренней

расточкой обоймы и цилиндрической поверхностью выступов винтов (рис. 2).

В связи

со сложностью формы щели образованной боковыми поверхностями винтов и,

соответственно, описанием характера

течения жидкости в работе рассматривается утечки жидкости только через

диаметральные зазоры.

В работе G.Vetter и M.Wincek 1993г. [3] экспериментальным путем было установлено,

что через диаметральные зазоры проходит около 80% утечек, остальная часть

проходит по боковым зазорам между винтами. Поэтому в формулу для определения

количества утечек через зазоры введен поправочный коэффициент, учитывающий это.

Соответственно полное количество утечек можно определить, умножив выражение для

определения утечек через диаметральные зазоры на коэффициент  , где , где  . .

Работу двухвинтового насоса можно представить как

работу многоступенчатого насоса, где каждая камера, образованная нарезками

винтов и обоймой, представляет собой своеобразную ступень. Общее

дифференциальное давление (разница между давлением на выходе и входе в насос),

создаваемое насосом, складывается из давлений, создаваемых каждой ступенью в

отдельности. При перекачивании только жидкости количество жидкости перетекающей

между камерами одинаково  , поэтому разность давлений , поэтому разность давлений  в каждой

камере будет одной

и той же (n – число

замкнутых камер на каждом участке винтовой нарезки). в каждой

камере будет одной

и той же (n – число

замкнутых камер на каждом участке винтовой нарезки).

Потери

давления в зазоре складывается из потерь по длине зазора и потерь давления при

входе жидкости в зазор.

местные потери при

входе жидкости в зазор; местные потери при

входе жидкости в зазор;

потери на трение по длине зазора. потери на трение по длине зазора.

Суммируя потери по длине и на внезапное сужение,

получим полный перепад давления на одной

ступени  . .

Для

величины утечек жидкости через зазор по наружному диаметру винтов получим

следующее выражение:

, ,

где

плотность жидкости; плотность жидкости;

коэффициент потерь при входе жидкости в зазор; коэффициент потерь при входе жидкости в зазор;

коэффициент потерь на трение зависит от рода жидкости и от

режима течения жидкости в зазоре; коэффициент потерь на трение зависит от рода жидкости и от

режима течения жидкости в зазоре;

гидравлический диаметр гидравлический диаметр  ; ;

величина радиального зазора между винтами и обоймой; величина радиального зазора между винтами и обоймой;

ширина ленточки нарезки винта; ширина ленточки нарезки винта;

площадь зазора, площадь зазора,  . .

Режим

течения жидкости в зазоре определяется числом Рейнольдса  . .

Для определения коэффициента потерь на трение  в щели необходимо определить режим течения жидкости

в щели. При перекачивании высоковязких жидкостей режим течения жидкости в

зазорах - ламинарный. Но при перекачивании маловязких жидкостей режим течения

может быть турбулентным. в щели необходимо определить режим течения жидкости

в щели. При перекачивании высоковязких жидкостей режим течения жидкости в

зазорах - ламинарный. Но при перекачивании маловязких жидкостей режим течения

может быть турбулентным.

Для

определения режима течения используется критерий Рейнольдса. Принимается, что

при числе Рейнольдса меньшем 1200 режим течения – ламинарный, при числе

Рейнольдса большем 1200 – турбулентный.

В

работе [4] приведенные значения коэффициентов потерь по длине зазора отличаются

от традиционно применяемых для данных режимов течения. В частности, формула

Блазиуса для турбулентного режима принимает следующий вид:

. .

Для ламинарного

режима коэффициент потерь вычисляется по формуле  . .

Поскольку характер изменения вязкости в зазоре носит

сложный характер, то для практических расчетов значение вязкости можно принять

равным среднему между значением на входе и на выходе из зазора  . .

Вязкость на входе в зазор соответствует вязкости

перекачиваемой жидкости, вязкость на выходе из зазора можно определить, приняв

предположение, о том, что мощность гидравлического потока, проходящего через

щель, преобразуется в тепло и идёт на нагрев жидкости, вызывая тем самым

уменьшение вязкости.

Коэффициент местных потерь при входе в зазор  принимаем равным 1,5. принимаем равным 1,5.

При

перекачивании смеси с большим содержанием газа величина утечек вычисляется

аналогично, поскольку считается, что под действием центробежных сил жидкость

переносится к наружному диаметру винтов и через зазоры будет течь жидкость, а

не газ. При этом жидкость, двигаясь по

зазорам, одновременно выступает в качестве уплотнителя.

3. Работа

двухвинтового насоса на многофазной смеси

При работе на смеси газа и жидкости перепад давлений

на каждой ступени может отличаться. В зависимости от процентного содержания

газа в перекачиваемой смеси эпюра распределения давления вдоль винта может

иметь вид отличный от эпюры при перекачивании жидкости.

При перекачивании мультифазной смеси объём газовой

фракции в каждой последующей камере будет уменьшаться, следовательно, будет

уменьшаться и количество утечек в каждой камере. Схематично процесс уменьшения

объёма газа в камерах винта показан на рис. 5.

Распределение давления вдоль винта в этом случае будет

иметь параболический характер.

При высоком содержании газа, выше 90%, и большом

давлении нагнетания увеличение давления происходит преимущественно в последней

камере. В свою очередь, перепад давления между первой камерой и полостью

всасывания насоса равен нулю, таким образом, утечки также равны нулю и объём

смеси, поступающей в насос практически равен геометрической подаче насоса.

Эпюра распределения давлений в камерах винтов представлена на рис.6. Поэтому объёмный коэффициент полезного действия

приближается к 100%.

Общий расход смеси на входе в насос складывается из

расхода жидкости и расхода газа. Поскольку одной из главных задач мультифазных

насосов является снижение давления на выходе из скважины, то на входе в насос,

и соответственно во всасывающей камере, как правило, давление выше

атмосферного. В соответствии с этим количество газа на входе в насос должно

рассчитываться с учетом сжатия.

В качестве исходных данных для подбора мультифазных

насосов принимается количество газа, приходящееся на тону нефти при нормальном

атмосферном давлении, поэтому для определения количества газа, поступающего в

насос необходимо учесть давление на входе в насос.

. - расход смеси газа и жидкости, где . - расход смеси газа и жидкости, где

количество жидкости,

поступающей в насос, количество жидкости,

поступающей в насос,

количество газа на входе. количество газа на входе.

Объёмный к.п.д. насоса равен  , где , где

геометрическая подача насоса. геометрическая подача насоса.

количество газа,

поступа-ющего в насос с учетом давления на входе. количество газа,

поступа-ющего в насос с учетом давления на входе.

газосодержание в

перекачиваемой смеси. газосодержание в

перекачиваемой смеси.

Объём

газа в каждой последующей камере уменьшается. В математической модели

рассматривается изотермический процесс сжатия в каждой камере. Объём газа в

каждой последующей камере определяется соотношением  , где , где

абсолютное давление в абсолютное давление в  камере винта. камере винта.

Дифференциальное давление насоса складывается из суммы

перепадов давлений на всех камерах -  . .

4. Силы,

действующие на винты.

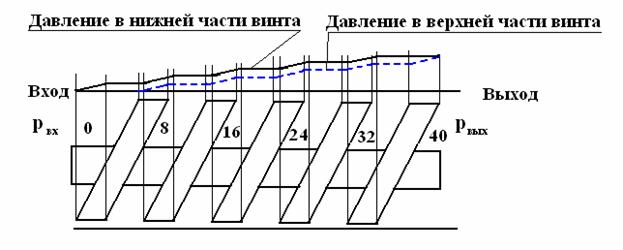

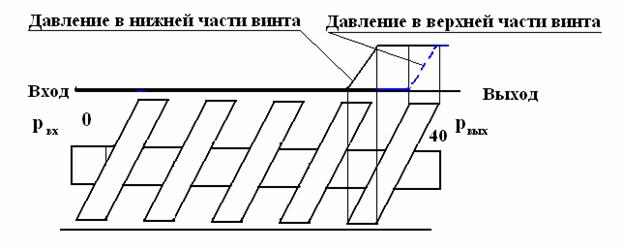

При перекачивании жидкости в каждой последующей камере

происходит увеличение давления на одну и ту же величину. Рассмотрим

распределение давлений на поверхности винта (рис.4). В виду того, что витки

винта имеют наклон, распределение

давления на верхней и на нижней поверхностях винта смещено относительно друг

друга на величину шага винта. Поэтому из-за такой неравномерности распределения

давления на винте появляется радиальная

сила, которая стремится изогнуть винт.

В работе [4] предложена формула для определения

радиальной силы, действующая на каждый винт:

, ,

где

шаг нарезки винта; шаг нарезки винта;

наружный диаметр нарезки винта; наружный диаметр нарезки винта;

дифференциальное давление насоса; дифференциальное давление насоса;

отношение внутреннего диаметра нарезки к наружному отношение внутреннего диаметра нарезки к наружному  ; ;

Под действием этой силы происходит изгиб винтов,

который приводит к тому, что зазор между винтом и обоймой становится

эксцентрическим (рис.7), а, следовательно, меняется и расход жидкости,

проходящей через него.

5.

Изменение величины утечек из-за изменения формы радиального зазора.

Величина утечек через эксцентрический зазор

определяется известным из гидравлики соотношением -  , где , где  величина

эксцентриситета, величина

эксцентриситета,  расход жидкости через концентрический зазор. расход жидкости через концентрический зазор.

Величину эксцентриситета можно определить при помощи

геометрических зависимостей.

6.

Определение давлений в камерах винтов

Система дифференциальных уравнений, определяющих

давление в камерах винтов при перекачивании смеси жидкости и газа:

где  количество утечек через зазор в i-ой камере рис.3; количество утечек через зазор в i-ой камере рис.3;

количество газа в i-ой камере; количество газа в i-ой камере;

модуль объёмной упругости жидкости; модуль объёмной упругости жидкости;

объём жидкости в i-ой камере. объём жидкости в i-ой камере.

Порядок

системы дифференциальных уравнений определяется числом замкнутых камер.

В

уравнениях необходимо учитывать, что изменение объёма жидкости в каждой камере

определяется также изменением объёма газа за счёт сжатия (рис. 5).

При

определении количества газа в камерах принимаем, что процесс сжатия газа -

изотермический. Это справедливо, так как

жидкая и газообразные фазы соприкасаются

по достаточно большой площади и жидкость отбирает достаточное количество

тепла. При этом температура газа мало отличается от температуры жидкости.

объём газа в ( объём газа в ( ) – ой камере. ) – ой камере.

Количество замкнутых камер определяется числом шагов

винтовой нарезки и её длиной. Чем больше число замкнутых камер, тем выше

давление, развиваемое насосом, т.к. меньше перепад давлений в каждой камере и,

следовательно, меньше утечки.

На рис.5 видно, что объём газа на входе в насос значительно сжимается в

каждой последующей полости, образованных нарезками винтов. Сжатие газа в каждой

камере происходит из-за перетечек жидкости из последующей камеры. Так как

жидкость должна почти полностью заполнить последнюю камеру перед напорной

линией, то скорость утечек через последний виток должна быть значительно выше,

чем в камере, непосредственно прилегающей к камере всасывания. Это означает,

что увеличение давления на последней ступени будет гораздо выше, чем в первой

ступени.

Количество жидкости в  камере можно

представить, как баланс утечек поступающих из ( камере можно

представить, как баланс утечек поступающих из ( )- ой камеры и выходящих из данной камеры в ( )- ой камеры и выходящих из данной камеры в ( ) - ю, а также уменьшением объёма газа (рис. 3, 5). ) - ю, а также уменьшением объёма газа (рис. 3, 5).

. .

7. Характер распределения давления вдоль винта при

перекачивании жидкости

При перекачивании только жидкой фракции изменение

объёма жидкости за счёт сжатия газа отсутствует, поэтому величина утечек во всех ступенях будет одной

и той же. Следовательно, перепад давления на каждой ступени будет одинаковым.

Таким образом, распределение давления вдоль оси винта будет равномерным.

8.

Особенности работы двухвинтового насоса при перекачивании смеси жидкости и газа

при высоком давлении на входе в насос

При

перекачивании смеси с большим содержанием газа и большим давлением на входе в

насос можно наблюдать парадоксальную на первый взгляд картину. При уменьшении

степени повышения давления подача насоса будет меньше, чем при гораздо большей

степени повышения давления, но при небольшом давлении на входе в насос.

Происходит это из-за того, что при большом значении  характер распределения

давления вдоль винта аналогичен распределению давления при перекачивании

насосом только жидкости. Связано это с тем, что газ поступает в насос уже в

достаточно сжатом состоянии и дальнейшего сжатия по мере его продвижения вдоль

винта не происходит, следовательно, перепад давления на всех ступенях примерно

один и тот же. В том числе и на первой ступени ближайшей к линии всасывания.

Таким образом, в первой ступени присутствуют утечки, приводящие к снижению

подачи насоса. Провести подобные испытания в лаборатории затруднительно ввиду

того, что для этих целей необходимо использовать мощные компрессоры способные

создавать высокое давление воздуха на

входе в насос. характер распределения

давления вдоль винта аналогичен распределению давления при перекачивании

насосом только жидкости. Связано это с тем, что газ поступает в насос уже в

достаточно сжатом состоянии и дальнейшего сжатия по мере его продвижения вдоль

винта не происходит, следовательно, перепад давления на всех ступенях примерно

один и тот же. В том числе и на первой ступени ближайшей к линии всасывания.

Таким образом, в первой ступени присутствуют утечки, приводящие к снижению

подачи насоса. Провести подобные испытания в лаборатории затруднительно ввиду

того, что для этих целей необходимо использовать мощные компрессоры способные

создавать высокое давление воздуха на

входе в насос.

При перекачивании смеси при невысоком давлении на

входе в насос, как уже отмечалось выше, основное повышение давления и основные

утечки происходят на последней ступени, а на первой ступени перепад давления

равен нулю и, следовательно, утечки равны нулю.

9.

Результаты моделирования

С целью подтверждения правильности математической

модели и алгоритмов решения проводилось

моделирование работы насосов А8 2ВВ

80/40-40/40, А8 2ВВ 50/40-30/40, А8 2ВВ 22/40-10/25 и сравнение результатов

моделирования их работы с экспериментальными данными, полученными при натурных

испытаниях на стенде завода-изготовителя, которые приведены на рис. 8, 9, 10 [5].

Моделирование проводилось для двух режимов работы:

·

перекачивание

воды;

·

перекачивание

мультифазной смеси, состоящей из воды и воздуха.

Моделирование

мультифазного потока проводилось при различном газосоодержании.

Численный эксперимент имитировал снятие рабочей

характеристики насоса при проведении натурных испытаний.

Порядок проведения испытаний заключается в

последовательном изменении дифференциального давления насоса и замерах величины

подачи, соответствующих каждому значению давления.

При моделировании работы насоса на мультифазной

жидкости на вход насоса подается смесь воды и воздуха при заданном давлении.

Количество воздуха и жидкости, поступающих в насос измеряется при помощи

расходомеров.

Характеристики, полученные при испытании насоса, и

полученные при моделировании нанесены на одно поле.

В качестве исходных данных принимались следующие

параметры насосов:

· геометрическая подача при частоте вращения 1450

об/мин;

· параметры винтовой нарезки – ход нарезки, ширина

винтовой нарезки, диаметры винтов,

количество замкнутых камер;

· действительные величины радиальных зазоров между

винтами и обоймой, полученные при изготовлении винтов и обоймы;

· величины дифференциального давления и соответствующие

значения подачи брались в соответствии с протоколом испытаний;

· величины эксцентриситета для каждого витка

определялись в соответствии с зависимостями для деформации стержня

цилиндрического сечения, состоящего из нескольких участков цилиндрической

формы, под действием радиальной силы.

На рис.8. приведены напорные характеристики насоса

А82ВВ 80/40-40/40, полученные при эксперименте и в результате расчёта.

Относительная ошибка расчетов составила не более 2,64%.

На

рис.9 приведены расчётная и экспериментальная характеристики насоса А8 2ВВ

50/40-30/40 при перекачивании воды. Относительная ошибка расчёта подачи не

превосходит 2,34%.

Моделирование

работы двухвинтового мультифазного насоса А82ВВ 22/40-10/25. Результаты

моделирования и экспериментальная характеристика приведены на рис.10.

Относительная ошибка не превысила 2,13%.

Результаты

расчётов показывают, что при моделировании работы двухвинтовых насосов на воде,

составленная модель с достаточной достоверностью описывает работу двухвинтового

насоса. Относительная ошибка расчетов для всех трех насосов не превысила 3%.

Необходимо

отметить, что важным параметром при моделировании является величина

эксцентриситета расположения винтов относительно обоймы. Моделирование насоса

без учета эксцентриситета не приводит к удовлетворительному совпадению

результатов расчета и эксперимента при дифференциальном давлении больше 15 бар.

Моделирование

насоса при перекачивании смеси воды и воздуха

проводились только для насоса А8 2ВВ 80/40-40/40 из-за

отсутствия экспериментальных данных для других насосов. Моделирование также

повторяло эксперимент на стенде. При испытаниях снимается одна точка при

определенном значении газосодержания и давлений на входе и на выходе из насоса.

Режимы

для моделирования:

1.  , ,

2.

. .

Для первого режима расчётное значение

подачи смеси составило 102,2 м3/ч. Данные эксперимента – 100,58 м3/ч,

относительная ошибка – 1,61%.

Для второго режима расчётное значение

подачи смеси составило 93,04 м3/ч. Данные эксперимента – 91,91 м3/ч,

относительная ошибка – 1,23%.

Меньшее значение подачи при меньшем

газосодержании объясняется параболическим распределением давления вдоль винта.

При большем газосодержании перепад давления на первой камере приближается к

нулю и соответственно величина утечек равна нулю, поэтому величина подачи

приближается к геометрической.

Описанная в работе методика,

реализованная в виде программы, позволяет автоматизировать процесс подбора

мультифазных насосов и рассчитывать характеристики насосов с достаточно высокой

точностью.

Поскольку условия на входе в насос в

реальных условиях могут меняться в

широком диапазоне, то автоматизация прогнозирования рабочих характеристик

насоса позволяет избежать ошибок при подборе оборудования.

Список литературы:

1. Рязанцев

В.М. Роторно-вращательные насосы с циклоидальными зацеплениями. М.:Машиностроение, 2005г. – 346 c.

2. Bornemann pumps. Multiphase Pumps@Systems

3. Vetter,

G and Wincek, M., 1993 “Performance Prediction of Twin Screw Pumps for

Two-Phase Gas/Liquid Flow”, Pumping Machinery -1993, FED-154, ASME, pp.

331-340.

4. Allan J. Prang, Paul Cooper. Enhanced multiphase

flow predictions in twin screw pumps. Proceedings of the twenty first

intrenational pumps user symposium, 2004, p.p. 69-76.

5. ОАО «Ливгидромаш», Каталог

насосов для нефтедобывающей и нефтеперерабатывающей отраслей, 2006г., 28 - 32стр.

Рис.1. Конструктивная схема мультифазного

двухвинтового насоса

Рис.2. Гидравлическая часть двухвинтового

мультифазного насоса

Рис. 2а. Винты двухвинтового насоса и направление

движения потока жидкости

Рис.3. Дисковая модель двухвинтового насоса и

направление перетечек перекачиваемой жидкости между камерами винтовой нарезки

Рис.4. Распределение давления жидкости вдоль винта

Рис.5. Схематичное представление движения двухфазной

жидкости в камерах винта

Рис. 6. Распределение давлений в камерах винта при

перекачивании жидкости с большим содержанием газа

Рис.7. Форма диаметрального зазора при деформации

винтов под действием давления.

Рис.8. Результаты эксперимента и моделирования насоса

А8 2ВВ 80/40-40/40

Рис.9. Результаты эксперимента и моделирования насоса

А8 2ВВ 50/40-30/40

Рис.10. Результаты эксперимента и моделирования насоса

А8 2ВВ 22/40-10/25.

|