Аннотация

Описана концепция раздела "Расчет механизмов", являющегося одной из основных составных частей

перспективного электронного учебника по теоретической механике для технических ВУЗов.

В рамках раздела приведены решения по созданию методики расчета механизмов, включающей шаги

"постановка задачи – анализ машиностроительного чертежа – составление расчетной

схемы – расчет кинематических параметров – расчет динамических параметров – прочностной

расчет основных звеньев механизма". Дана иллюстрация концепции на примере кривошипно-шатунного

механизма.

Abstract

Concept of the "Mechanisms calculation" part of the perspective electronic textbook for

Technical Higher Institutions on classical mechanics is given. Within the framework of

this part solutions for the synthesis of the calculation procedure based on the steps

"problem statement - calculation scheme building - kinematics parameters

determining - dynamics parameters determining - strength properties of main links

of the mechanism calculation" are described. An illustrative example of crank mechanism

calculating is given.

СОДЕРЖАНИЕ

|

Введение……………………………………………………………………………

|

3

|

|

1.

|

Основы концепции комплексного расчета

механизмов………………………...

|

3

|

|

2.

|

Исследование кривошипно-шатунного механизма по

предложенной схеме………………………………………………………………………………..

|

6

|

|

|

2.1.

|

Постановка задачи…………………………………………………………

|

6

|

|

|

2.2.

|

Кинематический расчет……………………………………………………

|

6

|

|

|

|

2.2.1. Кинематический расчет с использованием понятий темы

"Кинематика точки"…………………...………….…………………

|

6

|

|

|

|

2.2.2. Кинематический расчет с использованием понятий темы

"Кинематика плоского движения"……………….………………...

|

10

|

|

|

|

2.2.3. Анализ полученных результатов…………………………………..

|

17

|

|

|

2.3.

|

Динамический расчет……………………………………………………..

|

18

|

|

|

|

2.3.1. Использование принципа Даламбера для

расчета механизма…….…………………………………………………………….

|

18

|

|

|

|

2.3.2. Уравновешивание……………………………………….………….

|

23

|

|

|

2.4.

|

Прочностной расчет элементов механизма………………….…………..

|

25

|

|

|

|

2.4.1. Прочностной расчет кривошипного

вала…………………………

|

26

|

|

Заключение………………………………………………………………………………

|

30

|

|

Литература……………………………………………………………………………….

|

31

|

Введение.

В настоящее время благодаря интенсивному развитию

новых информационных технологий и их внедрению в учебный процесс появилось значительное число выполненных на компьютерах различных обучающих

программ. Их обзор показывает, что наиболее перспективным

является направление создания предназначенных для распространения через

глобальную сеть Интернет компьютерных обучающих программ комплексного

назначения, объединяющих в своем составе лекционные курсы, модули для контроля

и диагностирования знаний, практикумы.

Согласно

этой схеме разработано компьютерное обучающее средство по теоретической

механике, состоящее из трех приложений: "Конспект", где изложен

основной теоретический материал дисциплины, "Тесты и задания",

позволяющего осуществить контроль знаний обучаемого, "Практикум" с

расчетными заданиями и примерами решения. Этот комплекс трех приложений назван

электронным Интернет-учебником по теоретической механике для студентов

технических ВУЗов.

Одной из главных особенностей созданного электронного учебника является

раздел

"Расчет механизмов". В этом разделе показана связь теоретической

механики с другими дисциплинами. Даны общие для всего раздела понятия

"механизм", "звено", "кинематическая пара",

"число степеней свободы механизма". Приведены примеры разных видов

звеньев, их обозначение на чертежах и схемах, принципы построения расчетных

схем реальных механизмов по машиностроительным чертежам в зависимости от

решаемой задачи. Разработана методика расчета, включающая шаги:

"составление расчетной схемы - расчет кинематических параметров – расчет

динамических параметров - инженерные

расчеты основных деталей", согласно которой исследованы

кривошипно-шатунный, кулисный механизмы, механизмы спарника, механизм

эллипсографа, планетарные зубчатые механизмы с внутренним и внешним

зацеплением.

В настояшей работе описывается и иллюстрируется на примерах созданная

методика расчета механизмов.

1. ОСНОВЫ КОНЦЕПЦИИ КОМПЛЕКСНОГО РАСЧЕТА

МЕХАНИЗМОВ.

При описании методики за основу взят и подробно рассмотрен

кривошипно-шатунный механизм. Обозначена область применения

кривошипно-шатунного механизма, показаны различные исполнения таких механизмов

- рычажные, в виде круговых звеньев.

На рис. 1 показана схема,

согласно которой произведено исследование кривошипно-шатунного механизма. Для каждого этапа расчета составляется

расчетная схема, отражающая главные факторы в поставленной задаче. Выбор

расчетной схемы является первым шагом в проведении расчета [5].

Рис. 1. Схема исследования

кривошипно-шатунного механизма

Основной особенностью расчетной схемы является то, что схемы одного и

того же механизма могут быть разными, если они составлены для разных целей: для

одного и того же объекта может быть предложено несколько расчетных схем в

зависимости от того, какая задача решается в конкретном случае и от требуемой

точности.

Согласно предложенной на рис.1 схеме основные этапы таковы.

Произведится расчет основных кинематических характеристик: скоростей и

ускорений основных точек, угловых скоростей и ускорений всех звеньев методами

теоретической механики. Построение расчетной схемы для кинематических расчетов

начинается с анализа машиностроительного чертежа (размеры основных звеньев),

паспортных данных (назначение механизма, принцип его работы, дополнительная

информация о некоторых параметрах).

Выходные параметры кинематического расчета (а именно: линейные и

угловые ускорения) будут одновременно являться входными параметрами для

осуществления динамического расчета.

Исследование динамики машин или механизмов начинается с построения их

динамических моделей. Этот этап является наиболее ответственным, т.к. от

качества модели, ее адекватности исследуемому механизму зависит качество и

достоверность получаемых результатов. Сложность построения динамической модели

заключается в том, что она должна быть достаточно проста для математического

описания и вместе с тем должна сохранять основные динамические характеристики

изучаемой машины или механизма [8].

Произведенный динамический расчет (определение реакций, возникающих в

опорах, от действия на механизм нагрузок) осуществлен при помощи принципа

Даламбера (кинетостатики). При составлении расчетной схемы для динамического

расчета методом кинетостатики учитываются полученные кинематические

характеристики, все активные нагрузки (включая технологические), инерционные

нагрузки, реакции, возникающие в опорах, характеристики двигателя (например,

зависимость момента двигателя от угловой скорости вращения Мдв = f(nдв)). Выходные параметры динамического расчета (а

именно: силы и моменты инерции, реакции в опорах) являются входными параметрами

для прочностного расчета).

В рамках динамического расчета показано решение задачи об

уравновешивании центробежных сил инерции, возникающих при вращении

неуравновешенных масс, посредством установки противовесов. Найденные силы

инерции противовесов используются в качестве данных, необходимых для

осуществления прочностного расчета кривошипа (коленчатого вала).

Приведены примеры того, как используются выходные данные динамического

расчета механизма в расчетах на

прочность элементов. Рассмотрены расчеты кривошипа (коленчатого вала) по

статическим нагрузкам и с учетом знакопеременной динамической нагрузки. Для

проведения прочностного проверочного расчета требуется полная информация о

геометрии звена и приложенных нагрузках.

Этап прочностных расчетов элементов механизма выходит за рамки

теоретической механики, и является первым шагом к изучению общеинженерных

дисциплин и специальных курсов. Этот этап призван дать обучаемым целостное

представление о том, каким образом результаты динамического расчета, полученные

с использованием методов теоретической механики, будут применяться в дальнейших

расчетах на прочность. Акцентируется

внимание на том, какие именно выходные данные динамического расчета будут

являться исходными данными для расчетов на прочность, оговариваются принятые

допущения для расчета, принципы составления расчетных схем.

2. ИССЛЕДОВАНИЕ КРИВОШИПНО-ШАТУННОГО

МЕХАНИЗМА ПО ПРЕДЛОЖЕННОЙ

СХЕМЕ.

2.1. Постановка задачи.

Исходные данные: машиностроительный чертеж, по которому определяются

геометрические характеристики механизма (длины звеньев, размеры сечений), закон

движения ведущего звена (угловая скорость  вращения кривошипа),

материал звеньев. вращения кривошипа),

материал звеньев.

Выходные данные: проведение комплексного расчета механизма по

предложенной схеме "кинематика – динамика – прочность".

2.2. Кинематический расчет.

Кинематический расчет кривошипно–шатунного механизма является первым

шагом для проведения динамических расчетов, так как установление основных

кинематических зависимостей необходимо для последующего изучения движения с

учетом действия сил [7].

2.2.1. Расчет с использованием

понятий темы "Кинематика

точки".

Исходные данные: машиностроительный чертеж, геометрические параметры

звеньев, закон движения  ведущего звена. ведущего звена.

Выходные данные: определить закон движения, скорости и ускорения для

основных точек механизма.

Кинематическая схема.

Кинематический расчет механизма начинается с составления кинематической схемы,

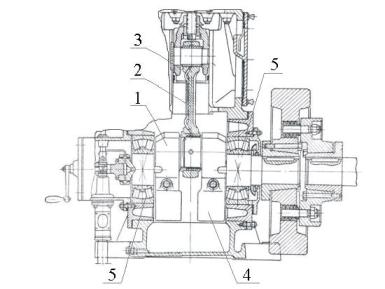

для построения которой используем машиностроительный чертеж (рис. 2) и

имеющееся описание принципа работы механизма.

Рис. 2.

Машиностроительный чертеж

1 – кривошип; 2

– шатун; 3 – ползун; 4 – противовес; 5 - подшипники

Покажем на машиностроительном чертеже

упрощенное изображение звеньев механизма, согласно принятым обозначениям (рис.

3).

Рис.

3. К построению кинематической схемы

1 – кривошип; 2

– шатун; 3 – ползун; 4 – направляющая; 5 - подшипники

Следует обратить внимание на размеры

звеньев, определенные по чертежу: ОА = r - радиус кривошипа (м);

АВ = l - длина шатуна (м);

а, L – длины участков кривошипа (м).

После того, как по чертежу определили

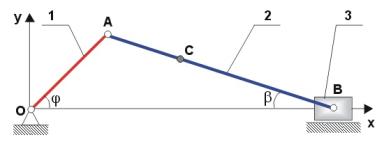

положение, вид и размеры основных звеньев, изобразим кинематическую схему

механизма (рис. 4).

Рис.

4. Кинематическая схема механизма: 1 – кривошип; 2 –

шатун; 3 – ползун

Кривошипно-шатунный механизм

ОАВ (рис. 4)

состоит из звеньев: 1 - кривошип; 2 - шатун; 3 - ползун. Неподвижная стойка образует четвертое

звено. Звенья соединены друг с другом шарнирами О, А и В. Кривошип ОА совершает

вращательное движение относительно неподвижной точки О. При этом шатун АВ движется плоскопараллельно, а ползун В -

возвратно-поступательно вдоль горизонтальной направляющей.

Определение закона движения основных точек механизма.

Закон (уравнение) движения

точки устанавливает зависимость положения точки в пространстве от времени.

Существует три способа задания движения точки: векторный, координатный,

естественный [7, 9].

Воспользуемся координатным способом задания движения: выберем

связанную с телом отсчета систему декартовых координат Оху.

Для расчета основных кинематических параметров за основу примем

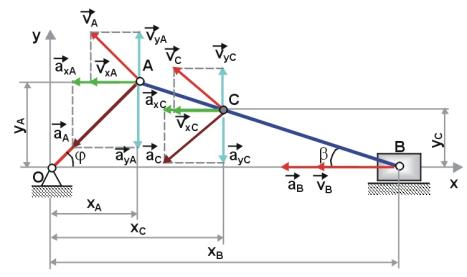

расчетную схему, представленную на рис. 5.

Рис. 5. Расчетная схема

механизма

Зададим уравнения движения точек в координатной

форме:

где  - угол поворота

кривошипа ОА, рад; - угол поворота

кривошипа ОА, рад;

- угловая скорость

вращения кривошипа ОА,

рад/сек; - угловая скорость

вращения кривошипа ОА,

рад/сек;

- угол наклона шатуна

АВ к горизонту, рад. - угол наклона шатуна

АВ к горизонту, рад.

Точка С

является центром масс шатуна АВ. Согласно рекомендациям [4], для шатуна АВ

примем соотношения длин: АС = 0,3 l; СВ =

0,7 l.

Определение скоростей основных точек механизма.

Модули полных скоростей

точек А, В, С

определятся по формулам:

где  , ,  - проекции полной

скорости точки А на координатные оси х, у, м/сек; - проекции полной

скорости точки А на координатные оси х, у, м/сек;

, vyB = 0 - проекции полной скорости точки В на координатные оси х, у, м/сек; , vyB = 0 - проекции полной скорости точки В на координатные оси х, у, м/сек;

, , - проекции полной скорости точки С на координатные оси х, у, м/сек. - проекции полной скорости точки С на координатные оси х, у, м/сек.

Определение ускорений основных точек механизма.

Модули полных ускорений

точек А, В, С можно найти по

формулам:

где  , ,  - проекции полного

ускорения точки

А на координатные оси х, у,

м/сек2; - проекции полного

ускорения точки

А на координатные оси х, у,

м/сек2;

- проекции полного ускорения

точки В на

координатные оси х,

у, м/сек2; - проекции полного ускорения

точки В на

координатные оси х,

у, м/сек2;

проекции полного ускорения

точки С на

координатные оси х,

у, м/сек2. проекции полного ускорения

точки С на

координатные оси х,

у, м/сек2.

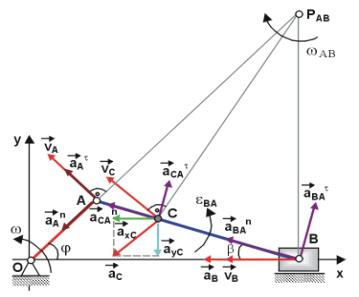

2.2.2. Расчет с использованием понятий темы

"Кинематика

плоского движения".

Исходные данные: кинематическая схема

механизма, геометрические параметры звеньев, закон движения  ведущего звена. ведущего звена.

Выходные данные: определить линейные

скорости и ускорения основных точек и угловые скорости и ускорения звеньев

механизма.

Определение скорости

точки А.

Скорость точки А направлена

перпендикулярно кривошипу ОА в

сторону угловой скорости  кривошипа ОА (рис. 6). кривошипа ОА (рис. 6).

Рис.

6. Расчетная схема механизма

Модуль полной скорости точки А

равен:

|

. .

|

(4)

|

|

|

|

Построение мгновенного центра скоростей звена АВ.

Для нахождения скорости любой точки звена АВ построим мгновенный

центр скоростей (МЦС) звена АВ. МЦС звена АВ – это точка РАВ,

полученная на пересечении перпендикуляров, проведенных из точек А и В

к скоростям  соответственно (при

этом скорость точки В направлена горизонтально, так как ползун В

совершает возвратно–поступательное движение в горизонтальных направляющих). соответственно (при

этом скорость точки В направлена горизонтально, так как ползун В

совершает возвратно–поступательное движение в горизонтальных направляющих).

Определение угловой скорости вращения звена АВ.

Угловое ускорение  находится по формуле: находится по формуле:

|

, ,

|

(5)

|

где  – расстояние от точки

А до МЦС звена АВ, м. – расстояние от точки

А до МЦС звена АВ, м.

Тогда

|

. .

|

(5*)

|

Модули полных скоростей точек В,

С равны:

, ,  , ,

где  – расстояние от точки

В до МЦС звена АВ, м; – расстояние от точки

В до МЦС звена АВ, м;

СРАВ – расстояние от

точки С до МЦС звена АВ, м.

Тогда

|

, ,

|

(6)

|

|

. .

|

(7)

|

Определение полного ускорения

точки А.

Полное

ускорение точки А можно найти по формуле:

|

, ,

|

(8)

|

где  - нормальное ускорение

точки А, м/с2; направлено - нормальное ускорение

точки А, м/с2; направлено  вдоль кривошипа ОА от

точки А к точке О, модуль нормального ускорения

равен: вдоль кривошипа ОА от

точки А к точке О, модуль нормального ускорения

равен:  ; ;

- касательное ускорение точки А,

м/с2; направлено

перпендикулярно кривошипу ОА в сторону углового ускорения - касательное ускорение точки А,

м/с2; направлено

перпендикулярно кривошипу ОА в сторону углового ускорения  , модуль касательного ускорения равен: , модуль касательного ускорения равен:  , где , где  - угловое ускорение

кривошипа ОА, рад/сек2. - угловое ускорение

кривошипа ОА, рад/сек2.

Определение полного ускорения

точки В.

В качестве полюса выберем точку А. Для определения полного

ускорения точки В воспользуемся теоремой об

ускорениях точек плоской фигуры:

|

, ,

|

(9)

|

где

- полное ускорение точки В,

м/с2; - полное ускорение точки В,

м/с2;

- нормальное ускорение звена АВ при вращении вокруг полюса А, м/сек2; - нормальное ускорение звена АВ при вращении вокруг полюса А, м/сек2;

- касательное ускорение звена АВ при вращении вокруг полюса А, м/сек2. - касательное ускорение звена АВ при вращении вокруг полюса А, м/сек2.

Полное ускорение точки В направлено

параллельно горизонтальной оси Ох.

Ускорение полюса А

известно и по направлению, и по величине.

Линия действия касательного

ускорения  направлена перпендикулярно

звену АВ. Если

в результате решения численное значение направлена перпендикулярно

звену АВ. Если

в результате решения численное значение  получается положительным, то

направление вектора получается положительным, то

направление вектора  вдоль линии действия было

выбрано верно, иначе - вдоль линии действия было

выбрано верно, иначе -  направлено в противоположную

сторону. направлено в противоположную

сторону.

Нормальное ускорение  направлено вдоль

звена АВ от

точки В к

полюсу А.

Модуль нормального ускорения звена АВ

равен: направлено вдоль

звена АВ от

точки В к

полюсу А.

Модуль нормального ускорения звена АВ

равен:  . .

С учетом формулы (5*):  . .

Неизвестными величинами,

подлежащими определению, являются  . .

Воспользуемся способом

проекций для определения ускорения точки В. Спроецируем уравнение (9) на координатные

оси.

|

На ось х:  , ,

На ось у:  . .

|

(10)

|

Решив систему уравнений

(10), находим:

|

, ,

|

(11)

|

|

, ,

|

или

|

|

(11*)

|

|

. .

|

|

Определение полного ускорения

точки С.

Выберем в качестве полюса точку А. Полное ускорение точки С

определим при помощи теоремы об ускорениях точек плоской фигуры:

. .

Полное ускорение точки С неизвестно ни по

величине, ни по направлению. Заменим полное ускорение  точки С двумя

составляю-щими - горизонтальной составляющей точки С двумя

составляю-щими - горизонтальной составляющей  и вертикальной

составляющей и вертикальной

составляющей  . .

Теорема об ускорениях точек плоской фигуры запишется в виде:

|

. .

|

(12)

|

В этом уравнении

неизвестными величинами, подлежащими определению, являются модули составляющих  и и  . .

По направлению и величине

известны ускорения:

-

нормальное ускорение  направлено вдоль

звена АВ от точки С к точке А и по модулю равно направлено вдоль

звена АВ от точки С к точке А и по модулю равно  ; ;

-

касательное ускорение  направлено

перпендикулярно звену АВ в сторону

углового ускорения направлено

перпендикулярно звену АВ в сторону

углового ускорения  и численно равно и численно равно  . .

Воспользуемся способом

проекций для определения ускорения точки С. Спроецируем уравнение (12) на координатные

оси х, у и получим:

|

, ,

, ,

|

(13)

|

или

|

|

(13*)

|

Знаки

“плюс" (или “минус"), полученные при  , показывают, правильно ли задано направление векторов , показывают, правильно ли задано направление векторов

на

расчетной схеме. Если получились знаки

“плюс", направления векторов на

расчетной схеме. Если получились знаки

“плюс", направления векторов  выбраны верно, и наоборот, знак

"минус" указывает на противоположность направления. выбраны верно, и наоборот, знак

"минус" указывает на противоположность направления.

Модуль полного ускорения

точки С можно

найти по формуле:  . .

Важным представляется

частный случай движения кривошипно-шатунного механизма: кривошип ОА вращается с постоянной угловой

скоростью  , угол поворота кривошипа равен , угол поворота кривошипа равен  . .

Остановимся здесь более

подробно на рассмотрении ускорений точек.

Определение полного ускорения

точки А.

Полное

ускорение точки А можно найти по формуле (8). Если кривошип ОА вращается с постоянной угловой

скоростью, то получим:

|

, ,

|

(14)

|

Тогда полное ускорение  точки А совпадает с нормальным ускорением точки А совпадает с нормальным ускорением  , модуль полного ускорения , модуль полного ускорения  точки А можно найти по

формуле: точки А можно найти по

формуле:  , направлено вдоль кривошипа ОА от точки А к О. , направлено вдоль кривошипа ОА от точки А к О.

Модули ускорений  находятся из (11*) с

учетом (14): находятся из (11*) с

учетом (14):

|

, ,

, ,

|

(15)

|

или

|

, ,

. .

|

(15*)

|

Определение полного ускорения точки С.

Вектор полного ускорения

точки С задается двумя составляющими  . Модули составляющих . Модули составляющих

определяются из

(13*); с учетом (14) получим: определяются из

(13*); с учетом (14) получим:

|

|

(16)

|

2.2.3. Анализ

полученных результатов.

В [2,

4]

приведен пример кинематического расчета кривошипно-шатунного механизма,

выполненный по приближенным формулам расчета.

В [7,

9] и др. приведены кинематические расчеты кривошипно-шатунного механизма для

одного заданного положения механизма.

В результате проведенного

кинематического расчета были получены в общем виде точные формулы для расчета

линейных скоростей  и ускорений и ускорений  точек А, В, С, по которым

построены графические зависимости (см. рис. 7, а и рис. 7, б) этих скоростей и

ускорений от угла поворота кривошипа и найдены числовые значения. точек А, В, С, по которым

построены графические зависимости (см. рис. 7, а и рис. 7, б) этих скоростей и

ускорений от угла поворота кривошипа и найдены числовые значения.

Рис. 7, а. Зависимости модулей безразмерных

скоростей точек

А, В, С от

угла поворота кривошипа

Рис. 7, б. Зависимости модулей безразмерных

ускорений точек

А, В, С от

угла поворота кривошипа

При расчете кривошипно –

шатунного механизма с использованием знаний раздела "Кинематика плоского

движения" дополнительно были получены формулы и построены графические

зависимости от угла поворота кривошипа для угловой скорости  и углового ускорения и углового ускорения  звена АВ, которые будут

использоваться при динамическом расчете механизма методом кинетостатики

(принципом Даламбера). звена АВ, которые будут

использоваться при динамическом расчете механизма методом кинетостатики

(принципом Даламбера).

В связи с этим,

кинематический расчет механизма с использованием знаний раздела

"Кинематика плоского движения" целесообразно использовать, если

дальнейший динамический расчет будет осуществляться методом кинетостатики.

Если планируется производить

динамический расчет механизма при помощи уравнений Лагранжа второго рода,

рекомендуется использовать при расчете кинематических параметров совместно

знания разделов "Кинематика точки" и "Кинематика плоского

движения".

Следует подчеркнуть, что

кинематические параметры, полученные при расчете механизма двумя способами,

полностью совпали.

2.3. Динамический расчет.

Основными задачами

динамического расчета являются: определение сил и моментов, действующих на

детали механизма; уравновешивание сил и моментов инерции.

В этом разделе рассмотрена

задача определения динамических нагрузок, действующих на элементы

кривошипно–шатунного механизма при его работе в установившемся режиме работы.

Показано решение задачи уравновешивания сил инерции. Полученные результаты

используются при расчете звеньев механизма на прочность.

2.3.1. Использование

принципа Даламбера для расчета механизма.

Во время работы механизма

отдельные звенья в общем случае совершают движение с ускорением. Принцип

Даламбера (кинетостатики) позволяет применить к телу, движущемуся с ускорением,

уравнения статики, если ко всем действующим на данное тело силам добавить

инерциальные нагрузки. Этот прием упрощает решение многих задач и поэтому

широко применяется в технических расчетах [1].

Особенно важно, что

полученные в результате расчета механизма методом кинетостатики динамические

реакции могут использоваться для расчета на прочность по традиционному

алгоритму.

Исходные

данные:

-

геометрические параметры звеньев;

-

кинематические параметры:  (см. п. 2.2.); (см. п. 2.2.);

-

масса звеньев;

-

нагрузки, действующие на механизм при его работе.

Выходные

данные:

динамические реакции.

Расчет кривошипно–шатунного

механизма методом кинетостатики требует построения расчетной схемы, определения

нагрузок, действующих на механизм во время его работы.

Приведение масс звеньев.

Силы тяжести.

Все

звенья механизма в действительности обладают массой. Действительные

распределенные массы движущихся звеньев механизма для упрощения расчетов

заменяют приведенными массами, сосредоточенными в характерных точках механизма

и эквивалентными реальным распределенным массам [2].

За характерные точки в

кривошипно–шатунном механизме могут быть приняты: точка О на оси коленчатого вала, точка А – центр шатунной шейки, точка В – центр поршневого пальца, точки С1, С2,

С3 – центры масс

кривошипа, шатуна, ползуна соответственно.

Считаем, что на механизм

действуют постоянные по величине силы

тяжести звеньев:  - сила тяжести

кривошипа, - сила тяжести

кривошипа,  - сила тяжести

шатуна, - сила тяжести

шатуна,  - сила тяжести

ползуна. В зависимости от решаемой задачи и выбора характерных точек приложения

сосредоточенных масс (сил тяжести) могут быть использованы различные схемы [2,

3]. - сила тяжести

ползуна. В зависимости от решаемой задачи и выбора характерных точек приложения

сосредоточенных масс (сил тяжести) могут быть использованы различные схемы [2,

3].

Силы трения. Примем допущение, что

оказывают влияние только силы трения  , возникающие при возвратно–поступательном движении ползуна В по направляющей. Остальными силами и

моментами трения пренебрегаем. , возникающие при возвратно–поступательном движении ползуна В по направляющей. Остальными силами и

моментами трения пренебрегаем.

Технологическая нагрузка задается в

зависимости от решаемой задачи. Например, если рассматривать

кривошипно–шатунный механизм, являющийся механизмом движения компрессора,

необходимо также учесть силу  давления газа на

ползун В (поршень). Эта сила

определяется по индикаторной диаграмме и является функцией угла поворота

кривошипа. давления газа на

ползун В (поршень). Эта сила

определяется по индикаторной диаграмме и является функцией угла поворота

кривошипа.

Вопрос

построения индикаторной диаграммы здесь рассматриваться не будет, т.к. принято,

что индикаторная диаграмма входит в исходные данные для динамического расчета.

Реакции,

возникающие в опорах. В точке О –

шарнирно–неподвижная опора, в которой возникает реакция  , модуль и направление которой определяется двумя

составляющими , модуль и направление которой определяется двумя

составляющими  и и  . В точке В в результате взаимодействия ползуна В с направляющей возникает реакция . В точке В в результате взаимодействия ползуна В с направляющей возникает реакция  (рис. 8). (рис. 8).

Инерциальные нагрузки. Для определения

сил и моментов инерции подвижных элементов кривошипно–шатунного механизма

необходимо знать их вид движения, характер изменения ускорения (кинематический

расчет) и массы движущихся частей.

Ползун В (поршневая группа) совершает возвратно–поступательное движение,

следовательно, необходимо учесть силу инерции, приложенную в точке В (рис. 8), направленную противоположно

ускорению  и численно равную: и численно равную:

|

, ,

|

(17)

|

где  - вес ползуна

(поршневой группы), Н. - вес ползуна

(поршневой группы), Н.

Шатун АВ совершает сложное плоскопараллельное движение; следует учесть

силу инерции  , приложенную в центре масс С шатуна, направленную противоположно ускорению центра масс С и численно равную: , приложенную в центре масс С шатуна, направленную противоположно ускорению центра масс С и численно равную:

|

, ,

|

(18)

|

где  - вес шатуна АВ, Н, - вес шатуна АВ, Н,

- ускорение центра

масс С шатуна АВ, м/сек2, - ускорение центра

масс С шатуна АВ, м/сек2,

а также момент инерции  , направленный в сторону, противоположную угловому ускорению , направленный в сторону, противоположную угловому ускорению  звена АВ и численно равный: звена АВ и численно равный:

|

, ,

|

(19)

|

где  - момент инерции

шатуна АВ относительно центра масс С, кг м2; - момент инерции

шатуна АВ относительно центра масс С, кг м2;

- угловое ускорение

шатуна АВ, рад/сек2. - угловое ускорение

шатуна АВ, рад/сек2.

По теореме Штейнера-Гюйгенса

момент инерции шатуна АВ

относительно центра масс С можно

определить по формуле:

|

, ,  , ,

|

(20)

|

где  - момент инерции

шатуна АВ относительно точки А, кг м2. - момент инерции

шатуна АВ относительно точки А, кг м2.

|

. .

|

(21)

|

Кривошип ОА совершает вращательное движение.

Если рассматривать случай, когда вращение кривошипа равномерное ( ), то угловое ускорение ), то угловое ускорение  кривошипа равно нулю,

и момент инерции кривошипа равно нулю,

и момент инерции  , приложенный к кривошипу, также равен нулю. , приложенный к кривошипу, также равен нулю.

Составление уравнений кинетостатики

После рассмотрения всех сил

и моментов, действующих на элементы кривошипно-шатунного механизма, составим

расчетную схему (рис. 8).

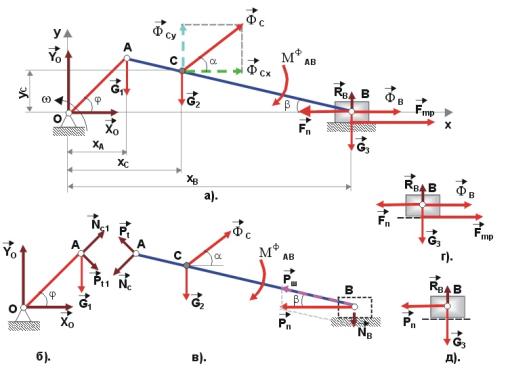

Рис. 8.

Расчетная схема для динамического расчета механизма

Для всего

кривошипно–шатунного механизма ОАВ

(рис. 8, а) запишем уравнения кинетостатики:

где  - координаты точек А, С,

В, найденные при расчете кинематики

механизма с использованием знаний раздела "Кинематика точки" по

формулам (1); - координаты точек А, С,

В, найденные при расчете кинематики

механизма с использованием знаний раздела "Кинематика точки" по

формулам (1);

- угол наклона силы

инерции - угол наклона силы

инерции  к горизонту, к горизонту,  . .

Неизвестными, подлежащими

определению, являются реакции  , являющиеся функциями угла поворота , являющиеся функциями угла поворота  кривошипа. кривошипа.

Поскольку в дальнейшем ставится

задача рассчитать звенья кривошипно–шатунного механизма на прочность,

целесообразно рассматривать элементы механизма по отдельности (рис. 8, б, в, г)

и для каждого из них записать свою систему уравнений кинетостатики.

Рассмотрим отдельно систему

"ползун – опора" (рис. 8,

г). Отбросим опору, заменим ее действие реакцией  , по модулю равной: , по модулю равной:  . .

Силы, приложенные к

ползуну В при

возвратно–поступательном движении, действуют одновременно. Равнодействующую  сил сил  , действующих на ползун В,

можно рассматривать как суммарную поршневую силу, приложенную в точке В (рис. 8, д). , действующих на ползун В,

можно рассматривать как суммарную поршневую силу, приложенную в точке В (рис. 8, д).

Рассмотрим отдельно систему

"ползун – шатун" (рис. 8,

в).

Равнодействующая сила  действует на ползун В, а следовательно, и на весь

кривошипно–шатунный механизм. действует на ползун В, а следовательно, и на весь

кривошипно–шатунный механизм.

Сила

в точке В может быть разложена на две

составляющие: в точке В может быть разложена на две

составляющие:

-

силу  , которая прижимает ползун В к горизонтальной направляющей; , которая прижимает ползун В к горизонтальной направляющей;

-

силу  , нагружающую шатун. , нагружающую шатун.

Силы

, ,  , возникающие от суммарной силы , возникающие от суммарной силы  , могут быть вычислены аналитически в зависимости от угла

поворота кривошипа: , могут быть вычислены аналитически в зависимости от угла

поворота кривошипа:

|

, ,  . .

|

(23)

|

Кроме

того, при расчете шатуна АВ

необходимо учесть подлежащие определению силы  , возникающие в шарнире А. , возникающие в шарнире А.

Уравнения

кинетостатики для шатуна АВ

запишутся в виде:

|

; ;

, ,

|

(24)

|

откуда силы

и и  , возникающие от суммарной силы , возникающие от суммарной силы  , могут быть вычислены аналитически в зависимости от угла

поворота кривошипного вала: , могут быть вычислены аналитически в зависимости от угла

поворота кривошипного вала:

|

, ,

|

(25)

|

|

. .

|

(26)

|

Важно, что применение метода

кинетостатики к расчету кривошипно-шатунного механизма позволило определить

составляющие  и и  (формулы (25-26)),

использующиеся в дальнейшем при расчете на прочность кривошипного вала, и

определить силу (формулы (25-26)),

использующиеся в дальнейшем при расчете на прочность кривошипного вала, и

определить силу  , найденную по формуле (23) и использующуюся при прочностном

расчете шатуна. , найденную по формуле (23) и использующуюся при прочностном

расчете шатуна.

2.3.2.

Уравновешивание

Исходные

данные:

машиностроительный чертеж, массы звеньев механизма.

Выходные

данные:

масса противовесов.

Для решения задач

статического и динамического уравновешивания сил валовой системы, достигаемого

установкой противовесов, по машиностроительному чертежу (рис. 9) и исходным

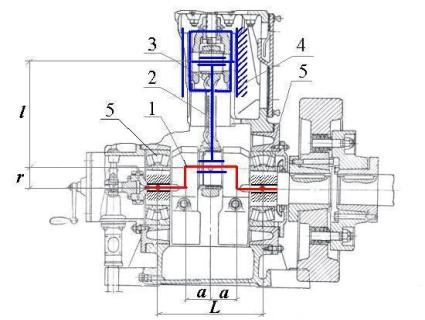

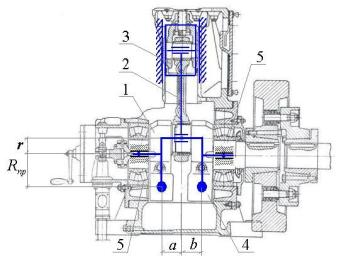

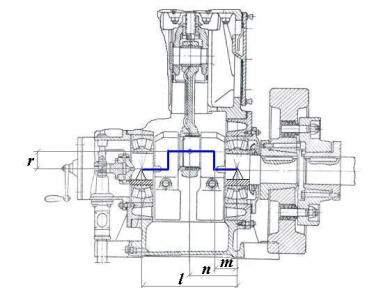

данным необходимо составить расчетную схему. Согласно принципу построения

расчетных схем, составим упрощенное изображение звеньев механизма,

расположенное поверх машиностроительного чертежа (рис. 9).

Рис. 9. К составлению расчетной схемы:

1 - кривошип; 2 - шатун; 3 – ползун; 4 – противовес;

5 – подшипники

На коленчатом валу 1 (кривошип) установлены два

противовеса 4; причем выбор мест

установки этих противовесов, их формы, размеров, величин радиусов Rпр определяется

конструктивными соображениями [4]. Следует обратить внимание на следующие геометрические

характеристики, полученные с машиностроительного чертежа:

r – радиус кривошипа;

Rпр –

радиус расположения противовесов;

a, b – расстояния.

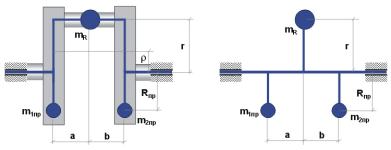

Изобразим полученную

расчетную схему уравновешивания (рис. 10), где mR – неуравновешенные массы, приведенные к оси

кривошипа; m1пр, m2пр – массы противовесов.

Рис. 10. Расчетная схема уравновешивания

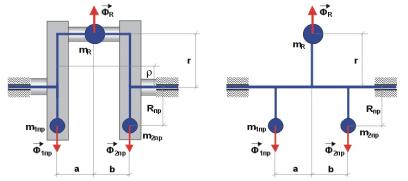

Кривошип (коленчатый вал со

всеми закрепленными на нем деталями) совершает вращательное движение. При

вращении неуравновешенных масс

относительно оси вала возникают неуравновешенные центробежные силы инерции  (рис.

11.),

которые будут действовать в направлении радиуса кривошипа [4]. (рис.

11.),

которые будут действовать в направлении радиуса кривошипа [4].

Рис. 11. Схема уравновешивания вала

Величина этих сил инерции  будет равна: будет равна:

|

, ,

|

(27)

|

где  - неуравновешенные

массы, приведенные к оси кривошипа; - неуравновешенные

массы, приведенные к оси кривошипа;

mк1 – масса шейки

кривошипа щек коленчатого вала;

mк2 – масса средней

части щек;

- расстояние от

центра тяжести массы средней части щек до оси вращения; - расстояние от

центра тяжести массы средней части щек до оси вращения;

mш1 – масса головки

шатуна и части его тела, приведенная к центру кривошипной шейки.

Условие статической уравновешенности:

, ,

или

|

. .

|

(28)

|

Условие (28) означает, что

равнодействующая центробежных сил инерции противовесов и центробежная сила

масс, приведенных к оси колена вала, должны быть равны и противоположны по

направлению [4].

Условие динамической уравновешенности:

, ,

или

|

. .

|

(29)

|

Силы инерции  полностью

уравновешиваются двумя равными противовесами, закрепленными на щеках колена со

стороны, противоположной кривошипной шейке (рис. 11). полностью

уравновешиваются двумя равными противовесами, закрепленными на щеках колена со

стороны, противоположной кривошипной шейке (рис. 11).

Для принятых обозначений,

когда  , можно записать: , можно записать:

, ,

откуда

|

, ,

|

(30)

|

где mпр – масса

противовесов.

Решение задачи статического

и динамического уравновешивания сил валовой системы носит ознакомительный

характер, показывающий общий принцип расчета на уравновешивание; выходными

данными этого расчета являются сведения о противовесах (в первую очередь, масса

mпр), которые

используются в расчетах на прочность кривошипа.

2.4. Прочностной расчет элементов механизма.

Как известно, прочностные

расчеты бывают проектировочные,

которые выполняются до построения чертежа и заключаются в выборе материала и

размеров элементов механизма, и проверочные,

которые проводятся после проектировочного расчета (т.е. когда уже определены

предварительная конструкция элементов и их материал) и заключаются в проверке

того, выдержат ли элементы с выбранными материалом и размерами нагрузки,

действующие на эти элементы во время работы.

2.4.1. Прочностной расчет кривошипного вала.

Расчет валов на прочность

производится двумя способами:

-

по статическим нагрузкам (проектировочный расчет);

-

с учетом знакопеременной нагрузки (проверочный расчет) [4].

-

А. Прочностной расчет по статическим нагрузкам выполняется на

совместное действие изгиба и кручения.

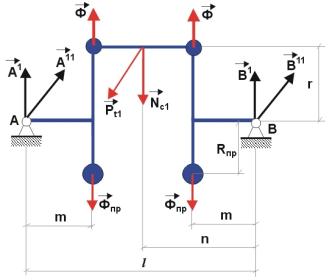

Исходные

данные:

-

выходные данные динамического расчета (силы  , ,  (формулы (25 - 26)),

масса противовесов mпр (формула (30)); (формулы (25 - 26)),

масса противовесов mпр (формула (30));

-

геометрические параметры r, l, m,

n;

-

материал;

-

характеристики двигателя ( - крутящий момент от двигателя); - крутящий момент от двигателя);

-

места приложения нагрузок.

-

Выходные

данные:

проверка условия прочности.

Допущения: коленчатый вал

заменяется ломаным стержнем (плоской рамой) (см. рис. 12);

нагрузки, действующие на коленвал, принимаются сосредоточенными [10]; собственную массу

вала, массу расположенных на нем деталей (за исключением тяжелых маховиков и

т.п.), а также силы трения, возникающие в опорах, не учитывают; при расчете на

изгиб вал рассматривают как балку на шарнирных опорах;

детали, насаженные на вал, передают силы и моменты посередине своей ширины [3].

Рис. 12. К прочностному расчету кривошипного вала

Вал рассчитывается на наиболее опасные напряжения:

а) при наибольшем нормальном усилии  ; ;

б) при наибольшем тангенциальном усилии  . .

Анализ

действующих на вал внешних сил.

При работе механизма на кривошипный вал действуют

следующие силы (рис. 13):

, ,  - нормальная и

касательная составляющие к оси вала силы - нормальная и

касательная составляющие к оси вала силы  , действующей вдоль оси шатуна; , действующей вдоль оси шатуна;

и и  - составляющие

реакций - составляющие

реакций  , возникающих в подшипниковых опорах А и В соответственно; подлежат

определению, т.к. их значения необходимы для расчета изгибающих моментов, т.е.

дальнейшего проведения прочностного расчета; , возникающих в подшипниковых опорах А и В соответственно; подлежат

определению, т.к. их значения необходимы для расчета изгибающих моментов, т.е.

дальнейшего проведения прочностного расчета;

, ,  - нормальные

составляющие сил инерции противовесов и колена вала. - нормальные

составляющие сил инерции противовесов и колена вала.

Момент инерции и

тангенциальные составляющие сил инерции будут равны нулю.

Рис. 13. Схема для расчета вала на статическую

прочность

Составление уравнений кинетостатики.

Определение реакций.

После

того, как будут приложены (определены) все нагрузки, включая силы и моменты инерции, можно записать уравнения кинетостатики. Их запишем в следующем

виде:

Реакции опор определяются

уравнениями:

Определение напряжений в различных сечениях

вала.

Для

определения наиболее нагруженного (опасного) сечения строятся эпюры внутренних

силовых факторов [10], для построения которых необходимы геометрические показатели

вала и действующие на него нагрузки.

В

опасном сечении (сечениях) находят наиболее нагруженные точки, для чего строят

эпюры нормальных  и касательных и касательных  напряжений от

изгибающих Мх и Му и крутящего Т моментов. Установив опасную точку,

определяют в ней вид напряженного состояния и в соответствии с напряженным

состоянием записывают условие прочности [10]. напряжений от

изгибающих Мх и Му и крутящего Т моментов. Установив опасную точку,

определяют в ней вид напряженного состояния и в соответствии с напряженным

состоянием записывают условие прочности [10].

Для рассматриваемого случая, при действии изгиба и кручения,

наибольшее сложное напряжение

можно определить по третьей гипотезе прочности [4]:

|

, ,

|

(33)

|

где  - нормальное напряжение

от изгиба; - нормальное напряжение

от изгиба;

- касательное

напряжение кручения; - касательное

напряжение кручения;

- результирующий

изгибающий момент (находится для каждого сечения с использованием данных эпюр

внутренних силовых факторов (а именно, изгибающих моментов Мх и Му)); - результирующий

изгибающий момент (находится для каждого сечения с использованием данных эпюр

внутренних силовых факторов (а именно, изгибающих моментов Мх и Му));

- крутящий момент от

двигателя (задан в исходных данных); - крутящий момент от

двигателя (задан в исходных данных);

W - момент сопротивления сечения вала

при изгибе (зависит от геометрических параметров рассматриваемого сечения).

Проверка условия прочности осуществляется

согласно формуле:

, ,

|

(34)

|

где  - эквивалентное

напряжение (наибольшее сложное расчетное напряжения), найденное по формуле

(33); - эквивалентное

напряжение (наибольшее сложное расчетное напряжения), найденное по формуле

(33);

- допускаемое

напряжение (выбирается по справочной литературе в зависимости от материала

вала). - допускаемое

напряжение (выбирается по справочной литературе в зависимости от материала

вала).

Б. Расчет с учетом знакопеременной нагрузки является

проверочным, выполняется вслед за расчетом по статическим нагрузкам.

Исходные

данные:

- геометрические

параметры вала;

- материал;

- вид нагружения.

Выходные

данные:

проверка условия прочности, которая заключается в определении запасов прочности

наиболее напряженных точек вала и сравнении с допустимым запасом прочности [4].

Определяется общий запас

прочности для сечений, где имеется наибольшая концентрация напряжений.

Запас прочности по нормальным и тангенциальным

напряжениям:

|

, ,  , ,

|

(35)

|

где  , , – предел выносливости материала при изгибе, кручении (определяют по эмпирической

формуле, вид которой зависит от характера цикла напряжения, материала) [3]; – предел выносливости материала при изгибе, кручении (определяют по эмпирической

формуле, вид которой зависит от характера цикла напряжения, материала) [3];

, ,  - амплитуды и средние

напряжения нормальных и касательных напряжений цикла (определяют в зависимости

от вида цикла напряжения и вида нагружения (изгиб, кручение)) [3]; - амплитуды и средние

напряжения нормальных и касательных напряжений цикла (определяют в зависимости

от вида цикла напряжения и вида нагружения (изгиб, кручение)) [3];

, ,  - эффективные

коэффициенты концентрации напряжений при изгибе и при переменном кручении

соответственно (выбирают в зависимости от фактора концентрации и предела

прочности материала) [3]; - эффективные

коэффициенты концентрации напряжений при изгибе и при переменном кручении

соответственно (выбирают в зависимости от фактора концентрации и предела

прочности материала) [3];

- масштабный фактор –

коэффициент, учитывающий влияние абсолютных размеров сечения (определяют в

зависимости от размера сечения, вида нагружения, вида материала) [3]; - масштабный фактор –

коэффициент, учитывающий влияние абсолютных размеров сечения (определяют в

зависимости от размера сечения, вида нагружения, вида материала) [3];

- коэффициенты,

характеризующие изменение амплитуды в связи с изменением цикла (определяют в

зависимости от предела прочности материала и вида нагружения) [3]. - коэффициенты,

характеризующие изменение амплитуды в связи с изменением цикла (определяют в

зависимости от предела прочности материала и вида нагружения) [3].

Общий запас прочности

определяется по формуле:  . .

Условие прочности выполняется, если рассчитанный общий запас прочности n лежит в пределах  . .

Описанная схема реализована в электронном учебнике по механике для технических

ВУЗов. В этом учебнике приведены также примеры прочностных расчетов шатуна,

шатунных болтов, ползуна.

Заключение.

В работе описана концепция комплексного расчета механизмов,

предназначенная для электроного учебника по теоретической механике. Методика

включает этапы "составление расчетной схемы – расчет кинематики – расчет

динамики - прочностные расчеты звеньев".

Основное внимание в этих расчетах уделено следующим этапам:

-

исходные данные для расчета; место среди исходных данных результатов расчетов,

проведенных методами теоретической механики;

-

допущения;

-

расчетная схема;

-

выходные данные.

Несмотря на то, что этапы, связанные с расчетами звеньев механизма на

прочность, выходят за рамки курса теоретической механики для технических ВУЗов,

они предложены для включения в состав электронного учебника для того, чтобы,

во–первых, наглядно показать обучаемым связь теоретической механики с другими

дисциплинами, во–вторых, дать целостное представление о комплексном расчете

механизма.

Предложенная концепция легла в основу раздела "Расчет

механизмов" электронного Интернет-учебника по теоретической механике для

технических ВУЗов. Опытная эксплуатация созданного учебника подтвердила

целесообразность включения этого раздела в учебник.

Литература.

1. Баранов Г.Г. Курс

теории механизмов и машин. Учебное пособие. Изд. 5-е, стереотип. М.,

"Машиностроение", 1975. 494 с. с ил.

2. Ваншейдт В.А.

Судовые двигатели внутреннего сгорания. Л., "Судостроение", 1977. 392

с.

3. Гузенков П.Г. Детали

машин: Учеб. Пособие для студентов втузов. – 3-е изд., перераб. и доп. – М.:

Высш. школа, 1982. – 351 с., ил.

4. Захаренко С.Е.,

Анисимов С.А., Дмитревский В.А., Карпов Г.В., Фотин Б.С.. Поршневые

компрессоры. Под ред. проф. С.Е. Захаренко. Государственное научно –

техническое издательство машиностроительной литературы, М, 1961, Ленинград. 454

с.

5. Пластинин П.И.

Теория и расчет поршневых компрессоров. - М.: ВО “Агропромиздат", 1987. -

271 с.: ил. (Учебники и учебные пособия для студентов высших учеб. заведений).

6. Поспелов Г.А. и др.

Руководство по курсовому и дипломному проектированию по холодильным и

компрессорным машинам: Учеб. Пособие для студентов втузов / Г.А.Поспелов,

Р.Г.Биктанова, Р.М.Галиев. – А.: Машиностроение, 1986. – 264 с., ил.

7. Тарг С.М. Краткий

курс теоретической механики. – 12-е изд. – М.: Высшая школа, 1998.

8. Еремьянц В.Э.

Построение и анализ динамических моделей механизмов. Часть 1, 2.

Учебно-методическое пособие / Кыргызско-Российский Славянский университет. –

Бишкек, 2000. – 48 с.

9. Бать

М.И., Джанелидзе Г.Ю., Кельзон А.С. Теоретическая механика в примерах и

задачах. Т. 1, 2. М.: Наука, 1986.

10. Миронов

А.И. Методические указания к выполнению РПР "Расчет на прочность

коленвала". – Астрахань: АГТУ, 2002. – 32 с.

|