МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Факультет Электронной техники

Кафедра Полупроводниковой электроники

Направление Электроника и микроэлектроника

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

Тема: Исследование динамических

характеристик полупроводниковых

металлоксидных сенсоров

html version 1.0

Студент: ЭТ-7-94 Бурцев М.С. e-mail mr.bur@beep.ru

Научный руководитель: доцент к.т.н. Варлашов И.Б.

Рецензент: доцент к.т.н. Монахов А.Ф.

Магистерская диссертация допущена к защите: зав. кафедрой д.т.н. Гуляев А.М.

Дата: июнь 2000 г.

Аннотация

В данной работе было проведено исследование динамических характеристик газовых сенсоров на основе SnO2. Поучены данные о характере реакции сенсора при различных составах окружающей газовой среды для различных температурных программ. Предложена методика оценки параметров температурной программы. Показана возможность селекции газов на основе анализа динамических характеристик.

Abstract

A dynamical characteristics of semiconductor SnO2 sensors were studied. For the different gases was obtained reaction on three temperature programs. Methodic which allows to set temperature program parameters such as amplitude and period was proposed. Measured data processing show the possibility to distinguish different gases with the aid of analyses metal oxide detector dynamical characteristics.

Благодарности

Я хотел бы поблагодарить всех преподавателей нашей кафедры и других кафедр МЭИ, которые в течении шести лет учили меня.

Спасибо Игорю Борисовичу Варлашову за чуткое руководство моими курсовыми, бакалаврской и данной работами. Вы помогли мне научиться критически относиться к своим и чужим идеям, смело высказывать и отстаивать свое мнение.

Саше Титову за готовность всегда помочь в работе.

Игорю Михайловичу Короневскому за не поддельный интерес к моей работе и полезные советы.

Александру Михайловичу Гуляеву за справедливую критику и постоянный интерес к состоянию работы.

Сергею Михайлову просто так.

Татьяне Абрамовне Фиалковой за то, что не сильно отвлекала от учебы (надеюсь, так будет и дальше).

Список не претендует на полноту, и поэтому передаю отдельное большое спасибо всем остальным кого я не упомянул.

Содержание

1 Полупроводниковые газовые сенсоры

1.5 Заключение

2.3.2 Результаты экспериментов

3.1 Модель Ленгмюра кинетики адсорбции-десорбции газа на поверхности

3.3 Заключение

Список использованных источников

Автоматизация промышленности, в особенности сложных технологических процессов, последние несколько лет остро нуждается в средствах позволяющих получить информацию о составе газовых сред. Подобные устройства должны обеспечивать выборочную реакцию на определенные компоненты среды, обладать высокой надежностью и воспроизводимостью результатов.

На сегодня, основным материалами, используемыми при изготовлении сенсоров, являются полупроводниковые оксиды металлов (SnO2, ZnO, WO3). Подобные газовые сенсоры имеют приемлемую чувствительность к изменениям состава окружающей газовой среды, но обладают низкой селективностью к различным газам и их смесям.

Основным подходом к построению сенсорных систем, обладающих селективностью, является создание матриц из сенсоров, каждый из которых имеет высокую чувствительностью к какому-либо определенному газу. При этом реакция элемента сенсорной матрицы на "не свой" газ должна быть минимальна. Откалибровав каждый сенсор на концентрацию газа, который он должен "чувствовать", можно получить систему позволяющую определять состав газовой среды для смеси определенных компонентов. Такой матричный сенсор будет "чувствовать" столько газов, сколько он имеет элементов. Получение высокой селективности к заданному газу для каждого элемента тоже является не простой задачей. Также необходимо обеспечивать высокую стабильность характеристик каждого элемента в течение эксплуатации. Поэтому в последнее время активно разрабатываются методы связанные с матрицами сенсоров состоящих из большого числа (несколько десятков) элементов различающихся по каким-либо свойствам или параметрам чувствительного слоя [1, 2 5], при этом требование высокой селективности элемента к конкретному газу снимается. Подобная сенсорная матрица имеет уникальный набор сопротивлений почти для любых достаточно различающихся составов окружающей среды, за счет того, что хотя каждый элемент реагирует практически на все газы, его реакция при этом отличается от реакции других элементов. Конструкция с большим числом сенсоров позволяет бороться с дрейфом характеристик. Его можно избежать, если учитывать не абсолютные значения сопротивления, а сопротивление отнормированное к среднему для всех элементов матрицы.

Для идентификации состава окружающей сенсор газовой среды, сигналы, получаемые при работе с многоэлементными сенсорами необходимо некоторым образом обрабатывать. Обработка сигналов заключается в установлении корреляции между образом на выходе сенсорной системы и составом окружающей атмосферы. Подобные задачи решаются с использованием различных модификаций искусственных нейронных сетей [4, 12] или такими методами обработки данных, как метод анализа главных компонент.

Альтернативой матричным сенсорам выступают сенсоры с температурным программированием [6]. Использование температурного программирования, заключающегося в циклическом изменении температуры чувствительного слоя сенсора, позволяет производить селекцию газов при помощи одного чувствительного элемента на основе анализа его динамических характеристик. Принцип селекции основан на том, что различные газы имеют различные скорости адсорбции, реакции и десорбции на поверхности для каждой температуры. Это является причиной того, что при одной и той же зависимости изменения температуры сенсора, изменение его сопротивления при различных составах окружающей газовой среды должно быть разным. Очевидное преимущество описываемого подхода - его гибкость. Меняя зависимость температуры от времени можно изменять селективность сенсора к тому или иному газу [8].

Цель данной работы - исследование динамических характеристик газовых сенсоров для определения возможности селекции газов. В ней была сделана попытка, изучить влияние состава окружающей сенсор газовой среды на динамику сопротивления сенсора при изменяющейся температуре. Полученные в работе результаты могут быть использованы в рамках ведущихся на кафедре исследований, например, при разработке сенсоров с температурным программированием.

Работа состоит из следующих основных частей.

1. Полупроводниковые газовые сенсоры

1.1 Механизм работы газового сенсора

Эффект зависимости проводимости пленки полупроводниковых оксидов металлов от изменения состава окружающей их атмосферы известен уже более 40 лет. Проводимость чувствительного слоя определяется процессами, протекающими на имеющей довольно сложную структуру поверхности полупроводника. Молекулы газа, находящиеся в приповерхностном слое, могут взаимодействовать как с различными дефектами на межзеренных границах, так и с дефектами на поверхности, не исключены реакции и между адсорбированными молекулами. Рассмотрим схематично процессы, определяющие проводимость пленки полупроводника n-типа, например, на основе SnO2 или WO3, в кислородосодержащей атмосфере (рис. 1.1).

Рис. 1.1 Схема взаимодействия поверхности с восстанавливающим газом.

Адсорбированные на поверхности молекулы кислорода ионизируются, захватывая электроны из пленки полупроводника. Таким образом, приповерхностная область обедняется, что приводит к снижению проводимости сенсора. При попадании в окружающее сенсор пространство восстанавливающего газа, происходит его взаимодействие с ионами кислорода с последующей десорбцией продуктов реакции. Освободившиеся электроны увеличивают проводимость пленки.

Твердотельные полупроводниковые металлооксидные сенсоры реагируют на присутствие в атмосфере широкого спектра газов. Они обладают малым временем отклика на изменение концентрации газа при температуре несколько сотен градусов Цельсия и высокой чувствительностью, позволяющей определять присутствие большинства как неорганических, так и органических газов при концентрациях всего несколько ppm. К сожалению, рассматриваемые сенсоры обладают низкой селективностью к различным газам, по изменению их сопротивления невозможно определить какой газ вызвал его, можно сказать лишь, что в окружающей среде появился восстановитель. Для повышения селективности можно использовать два подхода. В первом, дифференциация чувствительности достигается при помощи использования матриц сенсоров с различными свойствами и параметрами чувствительного слоя. Во втором, при помощи анализа динамики поверхностных реакций.

Наиболее распространенным приемом, применяемым для повышения селективности газовых сенсоров, является создание матриц из сенсоров [1, 5], имеющих различные физические свойства и (или) параметры чувствительного слоя.

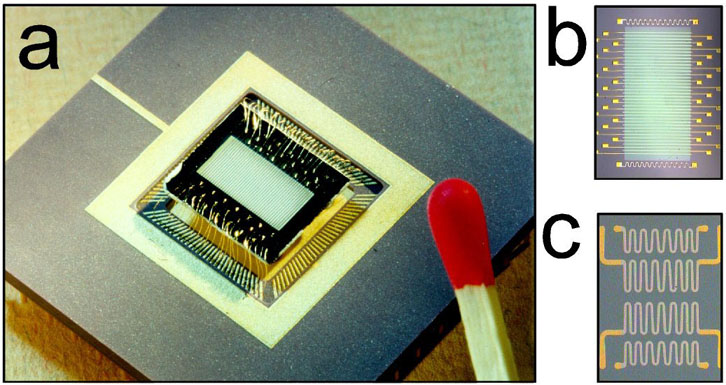

В разработанном в исследовательском центре университета Карлсруе (University of Karlsruhe) сенсоре [1, 2, 3], для анализа окружающей среды используется градиентный метод. На пластину кремния площадью около 100 мм2, окисленную сверху и снизу, наносится чувствительный слой SnO2, а затем 40 полосок платиновых электродов, образующие матрицу из 39 сенсоров (рис. 1.2). По краям чувствительного слоя располагаются термодатчики. Снизу на пластине размещаются 4-ре нагревательных элемента, обеспечивающие градиент температуры вдоль чувствительного слоя. В рабочем режиме, разность температур на концах сенсорной матрицы составляет 50о. Различная температурная зависимость чувствительности SnO2, для каждого газа, позволяет по набору (образу, паттерну) проводимостей элементов матрицы провести анализ состава атмосферы окружающей сенсор. Для дополнительного увеличения селективности поверх слоя SnO2 наносится пористый слой SiO2 с плавно изменяющейся толщиной. Толщина может достигать 20 нм, при этом чувствительность сенсора остается достаточно высокой. Слой окисла является мембраной, коэффициент пропускания, которой для каждого отдельно взятого газа свой и нелинейно зависит от толщины мембраны. Таким образом, слой окисла, влияя на кинетику поверхностных реакций, является дополнительным параметром, облегчающим анализ состава окружающей среды. Защищая поверхность чувствительного слоя, мембрана повышает стабильность характеристик сенсора.

Рис. 1.2 Сенсор, разработанный в университете Карлсруе (Германия):

а) корпусированный сенсор; b) матрица из 40 сенсоров; c) обратная сторона сенсора с 4-мя нагревателями.

Рис. 1.3 Зависимость сопротивления элементов сенсора от времени:

a) абсолютные значения; б) нормированные к среднему для 40 сенсоров.

Матричная конструкция позволяет устранить влияние дрейфа абсолютных значений проводимости элементов матрицы во времени, так как при нормировке к среднему значение проводимости для каждого элемента остается постоянным (рис. 1.3).

Примеры сигналов получаемых с рассматриваемого сенсора представлены на рисунке 1.4. Набор проводимостей элементов матрицы для каждого вещества присутствующего в окружающей сенсор атмосфере оригинален, что говорит о возможности селекции газов.

Рис. 1.4 Наборы значений сопротивлений элементов матрицы сенсора нормированные к среднему в полярных координатах для различного состава окружающей среды:

а) матрица с градиентом температуры; б) с градиентом толщины мембраны; в) с градиентом температуры и толщины мембраны.

1.3 Сенсоры с температурным программированием

Дифференциация газов сенсорами с температурным программированием возможна благодаря тому, что каждый газ имеет собственные параметры кинетики взаимодействия с поверхностью чувствительного слоя сенсора. Кинетика определяется скоростями протекания таких процессов как: адсорбция, реакция на поверхности и десорбция. Различия между газами определяется различием зависимости скоростей перечисленных процессов от температуры. Таким образом, при периодическом изменении температуры чувствительного слоя характер изменения его сопротивления будет зависеть от состава окружающей газовой среды. При этом форма отклика сенсора не будет зависеть от дрейфа абсолютного значения сопротивления сенсора.

Сенсор, использующий принцип температурного программирования, был разработан в National Institute of Science and Technology (Gaithersburg) [6]. Это тонкопленочный сенсор на основе SnO2 с площадью чувствительного слоя 200х200 мкм и временем нагрева до рабочей температуры (300о - 400о С) 1 мс. Малое время нагрева сенсора позволяет построить измерения сопротивления так, чтобы исключить влияние температурного возбуждения носителей заряда в объеме, тем самым, увеличив чувствительность к поверхностным эффектам. Работа сенсора протекает следующим образом, на нагревательный элемент подаются импульсы тока длительность 100 мс, модулирующие температуру слоя SnO2, в промежутке между импульсами (длительностью 100 мс) производится измерение проводимости чувствительного слоя. Для различных газов была снята зависимость проводимости от времени при линейном росте значения тока импульса на интервале 20оС до 450оС с шагом 5оС (рис. 1.5). Измерения показывают, что даже такие похожие газы, как этанол и метанол имеют различающиеся характеристики.

Возможность задания не только линейной и любой другой зависимости тока нагревателя от времени, позволяет, при правильно подобранной температурной программе, значительно увеличивать селективность сенсора к выбранной группе газов [8]. Обладая при этом низким энергопотреблением благодаря своему миниатюрному размеру, тонкопленочные сенсоры с температурным программированием являются одними из наиболее перспективных на сегодняшний день.

Рис. 1.5 Зависимость проводимости от времени для различных газов при линейной зависимости тока импульса нагревателя.

1.4 Обработка сигналов газовых сенсоров

1.4.1 Методы обработки сигналов матричных сенсоров

В общем случае, задача определения состава окружающей среды, при помощи матрицы сенсоров, состоит в нахождении функции преобразования R:X(r) Y, где X вектор значений концентраций детектируемых газов в окружающей среде, Y вектор выходных значений сенсорной системы.

При разработке системы, позволяющей измерять концентрации N определенных газов, естественно остановиться на наборе из N сенсоров, каждый из которых, обладает избирательной чувствительностью к какому-либо газу из распознаваемого множества газов. Тогда, если зависимость сигнала элемента матрицы от концентрации детектируемого газа линейна, решение задачи можно представить в виде Y = TX, где T - диагональная матрица коэффициентов пропорциональности концентраций и выходных сигналов. Добиться высокой избирательности элементов сенсорной системы сложно, поэтому в реальных случаях элементы матрицы T не лежащие на главной диагонали могут принимать ненулевые значения, то есть отдельный сенсор будет реагировать не только на один определенный газ. К сожалению, зависимость выходного сигнала сенсора от концентрации обычно не линейная, и для распознавания состава среды необходимо использовать другие методы.

Линеаризация системы уравнений

В некоторых случаях удается привести модель сенсорной матрицы к системе линейных уравнений. Затем, решая получившуюся задачу, найти состав детектируемой среды.

Рассмотрим один из вариантов описываемого метода [9]. Аппроксимируем зависимость выходного сигнала i -го элемента матрицы от состава окружающей атмосферы следующим выражением:

![]() ,

,

где A, B, ... концентрации компонентов в распознаваемой среде. Тогда для матрицы сенсоров получаем следующую систему:

![]() ,

,

![]() ,

,

... ,

![]() .

.

Допустим, что степенные коэффициенты mij для каждого газа j для всех сенсоров равны:

m1a=m2a=...=ma,

m1b=m2b=...=mb,

... .

Произведем следующие замены:

![]()

и

![]() ;

;

![]() ; ... .

; ... .

С учетом замен получаем линейную систему:

![]() ,

,

![]() ,

,

... ,

![]() .

.

Решение системы и обратное преобразование переменных позволяет найти концентрации компонентов окружающей атмосферы. К сожалению, выбрать подходящую аналитическую модель очень сложно, к тому же для нее необходимо обеспечить возможность лианеризации.

Корреляционный метод

Как и многие другие методы распознавания образов (в данном случае образом является вектор концентраций на входе сенсорной системы), корреляционный метод можно разбить на два этапа. Калибровка или "обучение", сенсор помещается в среду, содержащую компоненты, на которые необходимо получить желаемый отклик системы. На втором этапе, сенсорная система сравнивает, тем или иным способом, образы из обучающей выборки с сигналами, имеющимися на входе в текущий момент времени, и решает к какому классу относится распознаваемый образ.

Корреляционный метод состоит в следующем [9]. Для заданного диапазона из m концентраций вычисляется величина:

![]() ,

,

где Nikp - сигнал сенсорного элемента i в присутствии газа k концентрации p. Не трудно увидеть, что полученное значение будет являться усредненным откликом i-го элемента на k-тый газ.

Для устранения фона, обычно не несущего информации о характере газа, будем нормировать полученные нами для каждого из элементов средние значения к среднему отклику всей системы из n сенсоров на идентифицируемый газ:

![]() ,

,

Обозначим Sijp отклик элемента i сенсорной матрицы на газ j концентрации p и Sjp усредненный отклик всех элементов в тех же условиях:

![]() ,

,

Корреляционный коэффициент записывается следующим образом:

.

.

Корреляционный коэффициент может принимать значения от -1 до +1, чем ближе значение к +1, тем ближе текущее состояние окружающей сенсорную систему атмосферы к состоянию создававшемуся на этапе тренировки.

Векторный метод

В векторном методе идентификация газа, производится в зависимости от того, попала ли точка, определяемая выходными значениями N сенсоров матрицы, в ту или иную область N-мерного пространства, найденную при калибровке сенсорной системы [9].

Для сенсоров построенных на основе полупроводниковых оксидов металлов, можно предложить следующий алгоритм нормировки значений выходов системы. Передаточная характеристика элемента матрицы может быть аппроксимирована следующим выражением:

![]() ,

,

где Rij сопротивление i-го элемента сенсорной матрицы в присутствии j-го газа концентрации [Xj], а Ri0 - сопротивление i-го элемента в нейтральной среде.

Запишем следующее преобразование:

.

.

Видно, что Pij не зависит от концентрации газа.

При калибровке сенсорной системы в атмосфере газа j, набор векторов Pj, определяемый значениями выходов элементов матрицы, позволяет найти область N мерного пространства P соответствующую j-му газу. Будем описывать найденную область следующим образом. Усредненное по нескольким измерениям значение Paj будет соответствовать центру области j-го газа в пространстве P. Саму область опишем при помощи Гауссового распределения плотности вероятности с максимумом в усредненной точке. Параметры распределения подбираются в соответствии с калибровочными измерениями. Теперь вычисляя разность между текущим значением вектора Ps и найденными при обучении усредненными значениями векторов Paj, можно найти вероятность принадлежности Ps к той или иной области пространства P и соответственно вероятность того, что окружающая сенсорную систему атмосфера аналогична по составу атмосфере, при которой производилась калибровка.

Селективность сенсора для двух газов A и B может быть определена следующим образом:

![]() ;

;

![]() ,

,

![]() ;

;

![]() ,

,

где s - дисперсия распределения плотности вероятности.

Нечеткие нейронные сети

Методы обработки данных, основанные на использовании искусственных нейронных сетей, находят в последнее время все большее применение в прикладных областях науки. Их аппроксимационные возможности делают их мощным инструментом для решения задач распознавания образов. При решении задач связанных с обработкой сигналов матричных сенсоров нейросетевые алгоритмы позволяю значительно сократить количество образов, которые необходимо записать при обучении сенсора. Например, для определения концентрации в требуемом диапазоне, достаточно обучить нейронную сеть нескольким откликам на концентрации лежащие внутри него, остальные значения будут аппроксимированы сетью. Рассмотрим нейросетевой метод с элементами нечеткой логики предложенный для работы с матричными сенсорами [4].

Для описания нечетких нейронных сетей необходимо ввести такие понятия нечеткой логики, как s- и t- нормы.

Под t-нормой будем подразумевать функцию двух переменных:

![]()

такую, что

(i) для ![]() и

и ![]() выполняется x

t y

выполняется x

t y ![]() y

t z (монотонность);

y

t z (монотонность);

(ii) x t y = y t x (коммутативность);

(iii) (x t y) t z = x t (y t z) (ассоциативность);

(iv) x t 0 = 0 и x t 1 = x.

Под s-нормой будем подразумевать следующую функцию двух переменных:

![]()

такую, что

(i) для ![]() и

и ![]() выполняется x

s y

выполняется x

s y ![]() y

s z (монотонность);

y

s z (монотонность);

(ii) x s y = y s x (коммутативность);

(iii) (x s y) s z = x s (y s z) (ассоциативность);

(iv) x s 0 = x и x s 1 = 1.

Из данных выше определений видно, что введенные s- и t- нормы являются общим случаем логических операций "логическое И" и "логическое ИЛИ". Более того связь s- и t- норм: x s y = 1 - (1 - x) t (1 - y), является законом Де Моргана для нечетких множеств. Для всех s- и t- норм выполняются неравенства:

max(x,y)![]() x s y

x s y![]() 1,

1,

0![]() x

t y

x

t y![]() min(x,y).

min(x,y).

Система для обработки данных на основе нечетких нейронных сетей строится следующим образом. Данные, поступающие с элементов сенсорной матрицы, последовательно обрабатываются в следующих блоках.

Элементы выходного слоя аналогично вычисляют s-норму сигналов снимаемых со скрытого слоя.

Изменяя параметр p, можно регулировать степень контрастирования.

Обучение нейронной сети производится посредством подгонки весовых коэффициентов входов нейроном при помощи алгоритма обратного распространения ошибки. В течение тренировки на вход распознающей системы подаются сигналы, на которые производится обучение, полученные на выходе значения сравниваются с желаемыми, затем происходит пересчет весовых коэффициентов направленный на уменьшение ошибки. Пусть Dm желаемые значения на выходе распознающей системы, а Ym текущее значение на выходе, тогда обучение заключается в минимизации ошибки E, которая определяется следующим образом:

![]()

Выходы обученной нечеткой нейронной сети при работе системы показывают корреляцию входа системы с образами предъявлявшимся сети во время тренировки.

1.4.2 Анализ динамики поверхностных реакций

При изменении температуры чувствительного слоя полупроводникового сенсора происходит смещение баланса реакций поверхностной адсорбции-десорбции, и, соответственно, изменение сопротивления сенсора, а поскольку для каждого газа изменение характеристических времен реакций будет уникально, то на основе анализа динамических характеристик сенсора можно построить метод распознавания газов.

Так для распознавания газов и оптимизации температурной программы был предложен метод, использующий в качестве аппроксимирующих функций вейвлет сети (wavelet networks) [7]. Для заданной вейвлет функции Y :В d(r) В вейвлет сеть записывается как:

![]() ,

,

где d - размерность входного вектора x, n - число вейвлет базисов, ai - параметр масштабирования вейвлет функции, ti - период трансляции, wi - вес базиса в выходном значении, wi О В , ai О В d, ti О В d, Д - знак векторного произведения.

Параметры сети n, ai,

ti, wi, ![]() находятся на

основе экспериментальных данных

при помощи следующего алгоритма:

находятся на

основе экспериментальных данных

при помощи следующего алгоритма:

Дано:

набор значений (xi, yi) где xi - входной вектор размерности (1 x d), yi - значение отклика сенсора (1 х 1), i = 1, ..., N.

,

,

где

![]() ,

,

np - общее число параметров вейвлет сети.

при помощи

итеративной квази-Ньютоновской

процедуры минимизируем ошибку

предсказания - ![]()

модифицируя найденные параметры вейвлет сети ai, ti, wi.

При помощи описанного алгоритма может быть построена функция, аппроксимирующая отклик сенсора при определенной температуре по нескольким предыдущим значениям температура - проводимость. Получив функции для различных газов, можно увеличить селективность сенсора, к этим газам проведя оптимизацию по критерию максимизации разности значений аппроксимирующих функций.

Газовые сенсоры на основе полупроводниковых оксидов металлов обладают высокой чувствительностью к газам самой различной природы, но не позволяют различать газы вызвавшие изменение сопротивления. Для обеспечения селективности требуются специальные методы. На сегодняшний день основными подходами к этой проблеме являются построение матричных сенсоров и сенсоров с температурным программированием.

Матричные сенсоры обладают высокой надежностью и воспроизводимостью результатов. Сенсоры с температурным программированием - малым энергопотреблением и возможностью оптимизации температурной программы для повышения селективности.

Красота идеи температурного программирования и наличие соответствующих технических возможностей явились предпосылками к исследованию динамических характеристик газовых сенсоров в данной работе.

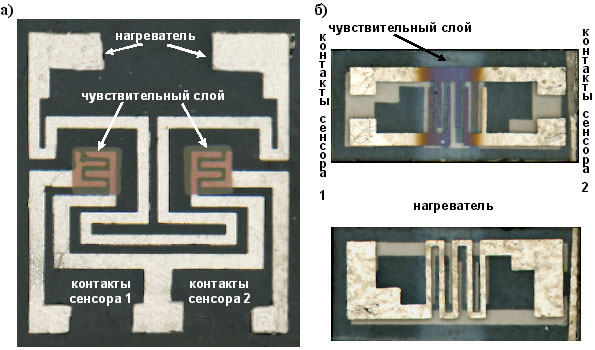

Используемые в экспериментах сенсоры были выполнены на основе пленки SnO2. Каждый сенсор состоял из двух чувствительных элементов и нагревателя (рис. 2.1).

Рис. 2.1 Вид сенсоров использовавшихся в экспериментах:

а) старая конструкция, размер сенсора 10 х 10 мм;

б) новая конструкция, размер сенсора 12 х 5 мм (вид сверху и снизу).

Металлизация, которая включает контакты к пленке оксида олова и резистивный нагреватель, были выполнены из платины. Контакты к пленке имеют форму встречно-штыревой (ВШ) гребенки, что позволяет увеличить эффективную площадь сенсора.

Образцы изготавливаются на подложках из кварца. Технологический процесс изготовления сенсора включает следующие основные этапы:

В течение экспериментов был исследован ряд сенсоров старой и новой конструкции. В данной работе приведены результаты экспериментов для двух сенсоров - образец ╧ 28 3 4 ("старая конструкция") и образец ╧ 31 3 2 ("новая конструкция"). Основные параметры этих сенсоров приведены в следующей таблице.

Таблица 2.1

| Параметр | Сенсор 28 3 4 | Сенсор 31 3 2 |

| Чувствительный слой | SnO2 | SnO2 |

| Легирование | Sb | Sb |

| Катализатор | Pt | Pt |

| Сопротивление правого сенсора, кОм | 31 | 4156 |

| Сопротивление левого сенсора, кОм | 42 | 3567 |

| Сопротивление нагревателя, Ом | 30 | 45 |

2.2 Установка и схема измерений

При исследовании динамических характеристик сенсоров изучаются зависимости сопротивления сенсора от периодически изменяющейся во времени температуры. Сопротивление при этом может меняться в диапазоне от сотен Ом до нескольких МОм. Скорость его изменения от температуры для разных функций нагрева и разных газов может лежать в пределах от долей секунды до десятка минут.

Для измерения использовалась установка [11] схема которой приведена на рисунке 2.2. Сенсор помещался в камеру состав атмосферы, в которой мог изменяться по мере напуска туда газа. Управляемый источник питания задавал напряжение нагревателя сенсора в соответствии с управляющими сигналами, поступавшими с компьютера. Измерение сопротивления сенсоров производилось при помощи ЭВМ.

Рис. 2.2 Схема экспериментальной установки.

Блок камеры, в которую устанавливается сенсор, устроен следующим образом. На платформе блока расположен металлический колпак со штуцером для впуска газа из дозирующего устройства. Для герметизации объема, колпак ставится на резиновую прокладку. Под колпаком расположены крепления для 5 сенсоров. Крепление представляет собой две параллельных прямоугольных пластинки из меди, разнесенных на расстояние 8 мм. На каждой пластинке крепиться пластина из стеклотекстолита с протравленными медными дорожками для подпайки контактов к сенсорной пластине. Подпайка к контактам сенсора производится дозированными шариками припоя с флюсом (полихлорвенилацетат).

Сигналы, снимаемые с сенсоров, поступают на операционный усилитель (ОУ), расположенный внутри платформы. В платформе имеются входные разъемы для подключения питания ОУ, сенсора, напряжения нагревателя. Выходной разъем, находящийся на боковой панели платформы, предназначен для соединения выходов ОУ с входом АЦП ЭВМ. Для контроля тока через нагреватель, на платформе установлен миллиамперметр.

Для ввода под колпак камеры, в которой установлен сенсор, порции газа, использовалось дозирующее устройство аналогичное шприцу. Задание объема шприца производится с помощью ограничителя, который может устанавливаться в одно из пяти положений: 1, 1/2, 1/4, 1/8, 1/16 полного объема шприца. Соответствие положений шприца концентрации СО под колпаком представлено в следующей таблице.

Таблица 2.2

| Положение упора шприца | Конц. СО(ррм), Р=2 Атм. | Конц. СО(ррм), Р=1 Атм. |

1 |

5709 |

2854 |

1/2 |

2700 |

1363 |

1/4 |

1363 |

681 |

1/8 |

681 |

340 |

1/16 |

340 |

170 |

Для измерения сопротивлений сенсоров применяется операционный усилитель, подключенный по схеме изображенной на рис 2.3.

Рис 2.3 Принципиальная электрическая схема измерения сопротивления сенсора.

Roc - сопротивление обратной связи; Rs - сопротивление сенсора; ОУ- операционный усилитель серии LF 412.

Связь напряжения на выходе ОУ Uвых с сопротивлением сенсора Rs выражается следующей формулой:

|

(2.1) |

где Us - напряжение на сенсоре, Roc - сопротивление обратной связи.

Напряжение на выходе ОУ измеряется при помощи ЭВМ. Максимальное напряжение на выходе ОУ ограничивается максимальным допустимым сигналом входа АЦП компьютера и равняется 5.12 В. Из формулы (2.1) следует, что для измерения сопротивления сенсоров требуется подбор сопротивлений обратной связи для обеспечения необходимого динамического диапазона. Для сопротивлений сенсоров в диапазоне от 6 кОм до 2 МОм использован резистор обратной связи Roc с номиналом 100 кОм.

Для измерения сопротивления и задания напряжения нагревателя IBM PC совместимый компьютер оснащен двумя платами L card - 305, обеспечивающими ввод, вывод и обработку многоканальной аналоговой информации. Для работы с платами используется программа LabVIEW, которая предоставляет удобные и наглядные средства для работы с АЦП.

Созданный в LabVIEW виртуальный инструмент позволяет управлять параметрами эксперимента и наглядно представлять исследуемые данные. Вид панели виртуального инструмента представлен на рис 2.4.

Рис. 2.4 Вид панели виртуального инструмента.

Виртуальный инструмент предоставляет следующие возможности:

Рис. 2.5 Вид генерируемых компьютером зависимостей напряжения нагревателя от времени (показан один период для каждой зависимости).

После установки сенсора в установку. Работа с ним проводилась по следующему алгоритму:

2.3 Методика и результаты экспериментов

2.3.1 Методика оценки параметров температурной программы

Каждый газ обладает собственными зависимостями скоростей адсорбции, реакции и десорбции на поверхности сенсора от температуры. Таким образом, изменение сопротивления сенсора во времени при заданном законе изменения температуры должно быть уникально для каждого газа. Но при любых ли параметрах температурной программы это возможно? Каковы должны быть амплитуда и период зависимости температуры сенсора от времени для того, чтобы различные газы имели отличающиеся отклики? Один из методов оптимизации температурной программы основанный на анализе экспериментальных данных при помощи вейвлет сетей [5] был рассмотрен в п. 1.4.2. В данной работе был использован метод, построенный на анализе температурно-динамической характеристики зависимости сопротивления сенсора от температуры R(T(t)).

Для правильного выбора параметров температурной программы необходимо оценить скорость реакции сенсора на изменение температуры при различной начальной температуре поверхности. Для этого была снята температурно-динамическая зависимость сопротивления сенсора от температуры (рис. 2.7). Изменение температуры во времени определялось напряжением нагревателя изменявшимся по закону представленному на рисунке 2.6. Напряжение на нагреватель Uн(t) подавалось ступеньками по 0,4 В, длительность ступеньки составляла 300 с, количество ступенек 20.

Рис. 2.6 Зависимость напряжения нагревателя от времени

Рис. 2.7 Реакция сопротивления чувствительного элемента сенсора при ступенчатом изменении температуры на воздухе (по оси t отложено время после изменения температуры см. рис. 2.6).

Для определения параметров температурной программы температурно-динамическая характеристика была снята для трех составов окружающей сенсор атмосферы:

Результаты представлены на рисунке 2.8, по оси Z отложены значения сопротивления R, по X время от начала ступеньки напряжения нагревателя t и по Y номер ступеньки n.

Рис.2.8 Температурно-динамическая зависимость сопротивления сенсора от температуры (зависимость напряжения нагревателя от времени см. рис. 2.6) для разных составов атмосферы (пояснения в тексте):

- голубым цветом представлена характеристика для воздуха; - бордовым характеристика для CO; - зеленым для CH4.

В области соответствующей напряжению нагревателя 2 - 4 В сенсор практически не реагирует на изменение температуры для всех исследованных составов окружающей атмосферы. Если мы зададим период и амплитуду циклов нагрева, таким образом, что температура чувствительного слоя будет соответствовать этому интервалу, то никакого различия в реакции сенсора для каждого состава наблюдаться не будет. В интервале от 13 до 20 ступеньки зависимости напряжения нагревателя от времени, что соответствует значениям напряжения на нагревателе ~ 5 - 8 В, лежит область с наибольшими скоростями изменения сопротивлений. Рассмотрим подробнее эту область для каждого состава.

Рис. 2.9 Реакция сенсора на ступеньку температуры на воздухе.

Рис. 2.10 Реакция сенсора на ступеньку температуры в атмосфере CO.

Рис. 2.11 Реакция сенсора на ступеньку температуры в атмосфере CH4.

Приведенные графики позволяют оценить параметры температурной программы, обеспечивающие высокую селективность сенсора. Наибольшая скорость изменения сопротивления наблюдается в первые 10 - 20 с после подачи ступеньки напряжения, таким образом, период зависимости напряжения нагревателя от времени должен лежать около указанных значений. Для попадания в область температур с желаемыми временами реакции сенсора необходимо задать амплитуду напряжения нагревателя равной 8 В.

Предложенная в данном пункте методика позволяет достаточно быстро оценить параметры температурной программы сенсора при исследовании его динамических характеристик. Получаемые с ее помощью оценки могут использоваться в качестве начального приближения в экспериментах. Кроме того, снимаемые характеристики полезны для понимания поведения сенсора при различных температурах.

2.3.2 Результаты экспериментов

В данной работе были исследованы динамические характеристики нескольких сенсоров с чувствительными элементами, выполненными на основе SnO2. В разделе представлены данные, полученные при исследовании двух сенсоров образец ╧ 28 3 4 (старая конструкция) и образец ╧ 31 3 2 (новая конструкция). Для каждого сенсора получена реакция на 3 вида температурной программы: меандр, пила 1, пила 2 (см. п. 2.2, рис. 2.5). Измерения проводились для нескольких составов газовой среды: воздух, атмосфера воздух+CO (2800 ppm), атмосфера воздух+CH4 (30 ppm), атмосфера дейтерия (300 ppm).

Обработка данных производилась следующим образом. Измеряемая зависимость абсолютных значений сопротивления сенсоров от времени (рис. 2.12), разбивалась на участки соответствующие периоду температурной программы (рис. 2.13 а)). Затем амплитуда каждого участка нормировалась к единице (рис. 2.13 б)).

Рис. 2.12 Зависимость абсолютного значения сопротивления сенсора от времени

(измерения проводились в атмосфере СО, форма импульсов нагрева меандр, период 10 с, амплитуда 8 В, 20 циклов нагрева)

|

|

Рис. 2.13 Последовательность обработки данных эксперимента

(параметры эксперимента те же, что и на рис. 2.12):

а) данные разбитые в соответствии с периодом; б) данные приведенные к единичной амплитуде.

Нормированные значения усреднялись. Результат усреднения представлен на рис. 2.14.

Рис. 2.14 Данные после окончания обработки (продолжение рис 2.12). Усреднение по 15 последним циклам нагрева.

Описанная обработка проводилась с целью приведения, снимаемых для разных газов данных, к виду удобному для сравнения.

Ниже приводятся результаты экспериментов в виде соответствующем рис. 2.14.

Рис. 2.15 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева меандр, период 10 с, амплитуда 8 В.

Рис. 2.16 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева пила 1, период 10 с, амплитуда 8 В.

Рис. 2.17 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева пила 2, период 10 с, амплитуда 8 В.

Рис. 2.18 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева меандр, период 20 с, амплитуда 8 В.

Рис. 2.19 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева пила 1, период 20 с, амплитуда 8 В.

Рис. 2.20 Динамика изменения сопротивления правого и левого чувствительных элементов сенсора для различных составов газовой среды.

Сенсор 28 3 4, форма нагрева пила 2, период 20 с, амплитуда 8 В.

Рис. 2.21 Динамика изменения сопротивления чувствительного элемента сенсора для различных составов газовой среды.

Сенсор 31 3 2, форма нагрева меандр, период 10 с, амплитуда 9 В.

Рис. 2.22 Динамика изменения сопротивления чувствительного элемента сенсора для различных составов газовой среды.

Сенсор 31 3 2, форма нагрева пила 1, период 10 с, амплитуда 9 В.

Рис. 2.23 Динамика изменения сопротивления чувствительного элемента сенсора для различных составов газовой среды.

Сенсор 31 3 2, форма нагрева пила 2, период 10 с, амплитуда 9 В.

3.1 Модель Ленгмюра кинетики адсорбции-десорбции газа на поверхности

Численное моделирование является одним из основных инструментов прикладной физики. Построение и интерпретация математических моделей полезно как с прагматической точки зрения, так и с точки зрения понимания механизмов того или иного явления. Ниже будет кратко рассмотрена теория Ленгмюра, описывающая кинетику адсорбции-десорбции газа на поверхности, и приведено численное решение для простейшего случая с одним газом при условии зависимости температуры поверхности от времени.

Коль скоро полупроводник приводится в соприкосновение с газовой средой, его поверхность начинает заполняться газовыми молекулами, т.e. начинается процесс адсорбции. Этот процесс продолжается до тех пор, пока между поверхностью и газовой фазой не установится равновесие, при котором число газовых молекул, приходящих за единицу времени на поверхность из газовой фазы, уравновешивается числом молекул, уходящих за тот же промежуток времени с поверхности в газ. Появление адсорбированных молекул на поверхности полупроводника приводит к изменению ее свойств. Таким образом, адсорбция представляет собой тот инструмент, с помощью которого внешняя среда воздействует на свойства поверхности, а через нее также на некоторые объемные свойства полупроводника.

В некоторых случаях процесс адсорбции протекает весьма быстро, так что адсорбционное равновесие устанавливается практически мгновенно. В других случаях этот процесс протекает достаточно медленно, так что для достижения равновесия между поверхностью и газовой фазой требуются длительные промежутки времени. В этом последнем случае говорят о кинетике адсорбции, характеризуя ее функцией

N = N(t),

где N - поверхностная концентрация адсорбированных частиц, t - время. В случае установившегося адсорбционного равновесия число газовых молекул N, удерживаемых на единице поверхности, зависит от внешних условий, т.е. от давления Р и температуры Т:

N = N(P,T). |

(3.1) |

Уравнение (3.1) представляет собой уравнение состояния. Если в этом уравнении считать Т = const, мы получаем уравнение изотермы (зависимость N от Р при постоянном Т) . При Р = const уравнение (3.1) является уравнением изобары (зависимость N от Т при постоянном Р). Значение N при заданных Р и Т выражает собой адсорбционную способность поверхности и зависит от величин, характеризующих природу и состояние поверхности и входящих в (3.1) в качестве параметров.

Обратимся к теории адсорбции, предложенной Ленгмюром и описанной в [8]. Эта теория основана на следующих предположениях:

1. Прежде всего, предполагается, что адсорбция происходит на отдельных адсорбционных центрах. Считается, что каждый адсорбционный центр может удерживать на себе лишь одну газовую молекулу. Предполагается далее, что поверхность содержит адсорбционные центры лишь одного определенного сорта, характеризующиеся определенной (одной и той же для всех центров) теплотой адсорбции q, т.е. одной и той же по отношению к молекулам данного сорта энергией связи. Такая поверхность называется энергетически однородной.

2. Считается, что адсорбированные молекулы не взаимодействуют друг с другом, т.е. прочность связи данной молекулы с данным центром определяется лишь природой молекулы и природой центра (согласно первому предположению, все адсорбционные центры - одной природы), но не зависит от наличия или отсутствия молекул на соседних центрах.

Кроме этих двух, обязательных для теории Ленгмюра предположений, делаются еще два предположения, которые если и не формулируются явно, то всегда подразумеваются:

3. Предполагается, что число адсорбционных центров на поверхности является постоянной заданной величиной, характерной для данной поверхности и обусловленной ее биографией. Общее число центров не меняется с температурой и не зависит от степени заполнения поверхности (т.е. от того, какая доля всех центров занята адсорбированными молекулами).

4. Предполагается, что каждый данный адсорбционный центр может связываться с каждой данной молекулой лишь одним определенным образом, так что энергия связи является однозначной характеристикой данного центра по отношению к данной молекуле. За время жизни молекулы в адсорбированном состоянии (на данном адсорбционном центре) характер и прочность ее связи с адсорбционным центром не меняется.

Рассмотрим в рамках теории Ленгмюра кинетику адсорбции. Пусть N* - число центров адсорбции на единице поверхности. Мы будем иметь:

|

(3.2) |

|

(3.3) |

Первый член в правой части

уравнения (3.2) представляет собой

число молекул, приходящих за 1 с из

газовой фазы на 1 см2

поверхности, в то время как второй

член выражает число молекул,

уходящих с поверхности в газовую

фазу (с той же площади за тот же

промежуток времени). Здесь М -

масса адсорбированной молекулы; s

- ее эффективная площадь; к -

вероятность того, что газовая

молекула, попавшая из газа на

адсорбционный центр поверхности,

окажется закрепленной на нем; v -

вероятность десорбции для

адсорбированной молекулы,

отнесенная к единице времени (очевидно,

величина ![]() представляет

собой среднее время жизни газовой

молекулы в адсорбированном

состоянии); q - энергия связи

адсорбированной частицы с

адсорбционным центром ("дифференциальная

теплота" адсорбции).

представляет

собой среднее время жизни газовой

молекулы в адсорбированном

состоянии); q - энергия связи

адсорбированной частицы с

адсорбционным центром ("дифференциальная

теплота" адсорбции).

Численное решение уравнения (3.2) в программе MathCad при условии зависимости температуры от времени T(t) приведено на рисунке 3.1.

Рис. 3.1 Численное решение уравнения Ленгмюра (пунктиром показан вид зависимости температуры от времени)

Полученное решение можно интерпретировать, как зависимость концентрации ионов кислорода на поверхности чувствительного слоя сенсора от времени при периодически меняющейся температуре. Подобная зависимость должна наблюдаться для сенсора находящегося в кислородосодержащей среде в отсутствие восстанавливающих газов, т. е. решение описывает только взаимодействие кислород - поверхность. Сопротивление пленки сенсора на воздухе пропорционально концентрации ионов кислорода на поверхности R ~ N. Таким образом, изменение сопротивления сенсора в описанных условиях должно иметь вид аналогичный представленному на рисунке 3.1. Действительно, эксперимент демонстрирует подобную зависимость (см. п. 2.3.2 рис. 2.15, 2.18, 2.21 кривые для воздуха).

Теория Ленгмюра содержит существенные ограничения (см. начало раздела), это не позволяет использовать ее для моделирования большинства процессов, протекающих на поверхности. Сильная неоднородность и достаточно высокая нестабильность структуры поверхности металлоксидных пленок используемых в сенсорах делает затруднительным достижение хорошего приближения при использовании любых математических моделей, даже учитывающих такие нюансы, как, например, взаимодействие между адсорбированными молекулами или зависимость структуры поверхности от температуры. Несмотря на это, математические модели позволяют составить представление о том, что происходит на реальной поверхности и оценить вклад различных механизмов в реальные процессы.

3.2 Анализ результатов эксперимента

Задачей серии экспериментов проведенных в данной работе было показать возможность селекции газов при помощи одного сенсора с изменяющейся по периодическому закону температурой чувствительного слоя.

Проанализируем кратко полученные результаты.

Первый исследованный сенсор (образец ╧ 28 3 4) обладал динамическими характеристиками, позволяющими говорить об однородности и достаточно высокой стабильности чувствительного элемента. При линейно меняющемся или постоянном напряжении на нагревателе сопротивление обоих чувствительных элементов менялось плавно без изломов (см. п. 2.3.2 рис. 2.15 - 2.20).

Второй сенсор (образец ╧ 31 3 2) был из первых серий сенсоров новой конструкции. Одной из проблем вставшей при переходе к новой конструкции стала проблема скрайбирования пластины кварца с изготовленными на ней групповым способом сенсорами на отдельные образцы. Вероятно, при резке пластины или при подпайке образца к установке чувствительный элемент был отравлен или поврежден. В первых опытах образец продемонстрировал высокое сопротивление (порядка МОм) и отсутствие реакции на напуск газа. После чего сенсор был отожжен прямо на экспериментальной установке при помощи собственного нагревателя. Отжиг длился порядка минуты при напряжении на нагревателе 15 В, что соответствует мощности 5 Вт. В течении отжига сенсор раскалился до красна. На следующий день сенсор начал реагировать на присутствие в окружающей его атмосфере газа. Снятые динамические характеристики оказались нестабильны с большим количеством изломов (см. п. 2.3.2 рис. 2.21 - 2.23). Последующие опыты показали плохую воспроизводимость получаемых результатов. Также для данного сенсора была снята концентрационная зависимость динамических характеристик в атмосфере CO (в работе не приводятся). Для разных концентраций характеристики имели разный вид, но какой либо зависимости между их формой и концентрацией не наблюдалось. Видимо дефект чувствительного элемента сенсора не был устранен во время отжига. Вид полученных динамических характеристик позволяет предположить существование на поверхности сенсора отдельных областей, каждая из которых обладает своими характеристиками. В цепь протекания тока через пленку сенсора эти области включены параллельно, и при различных температурах вклад каждой области в общую проводимость может сильно меняться, приводя к резкому изменению сопротивления сенсора. Подобная гипотеза может служить в качестве одного из объяснений высокой нестабильности характеристик сенсора.

Вернемся к первому сенсору (образец ╧ 28 3 4, рис. 2.14 - 2.19). Полученные в результате экспериментов данные показывают, что динамика изменения сопротивления чувствительных элементов сенсора в присутствии углекислого газа практически всегда сильно отличается от динамики на воздухе, а в присутствие метана исследуемые характеристики слабо отличаются от аналогичных для воздуха. Измеренные в некоторых опытах характеристики для дейтерия имеют существенные отличия от подобных для других газов. Это позволяет говорить, что параметры температурных программ были оценены верно. Наибольшие различия в зависимостях сопротивления от нагрева для различных газов проявляются при изменении напряжения на нагревателе импульсами прямоугольной формы - температурная программа "меандр". Вероятно, это связано с высокой скоростью изменения температуры при включении-выключении импульса напряжения. Подобная форма сигнала позволяет четче "проявиться" характерным временам процессов протекающих на поверхности.

Для получения количественных оценок отличия характеристик для разных составов окружающей сенсор газовой среды могут быть использованы различные методы, некоторые из них описаны в п. 1.4. Самой простой мерой схожести двух наборов данных является корреляционный коэффициент. Продемонстрируем его расчет для случая соответствующего данным, представленным на рисунке 2.15.

Будем вычислять коэффициенты корреляции случайно выбранного ряда данных, соответствующего одному периоду зависимости напряжения нагревателя от времени для определенного газа и отнормированного в соответствии с описанием п. 2.3.2, с каждым из нескольких эталонов. В качестве эталонов будут выступать усредненные характеристики представленные на рис. 2.15. Вычисленные значения будем интерпретировать, как степень близости образца к эталону, чем ближе коэффициент к 1, тем ближе состав окружающей сенсор газовой среды к составу представленному эталоном. Корреляционный коэффициент будем рассчитывать по стандартной формуле:

,

,

где n - количество точек в

выборке, S - эталон, N -

выборка, ![]() и

и ![]() - среднее.

- среднее.

Результаты вычислений представлены в следующей таблице.

Таблица 3.1

Эталон |

||||||||||

Текущие значения |

Rs1 O2 |

Rs2 O2 |

Rs1 CO |

Rs2 CO |

Rs1 CH4 |

Rs2 CH4 |

Rs1 H2 |

Rs2 H2 |

||

Rs1 O2 |

0,9966 |

0,9927 |

-0,0087 |

0,2272 |

0,88254 |

0,88261 |

-0,871 |

-0,8512 |

||

Rs2 O2 |

0,998 |

0,996 |

0,0211 |

0,2581 |

0,89268 |

0,89383 |

-0,868 |

-0,8512 |

||

Rs1 CO |

0,0498 |

0,0957 |

0,9991 |

0,9569 |

0,42615 |

0,43158 |

0,2814 |

0,2646 |

||

Rs2 CO |

0,2745 |

0,3206 |

0,9565 |

0,9993 |

0,59469 |

0,60477 |

0,0548 |

0,0404 |

||

Rs1 CH4 |

0,9703 |

0,9796 |

0,2583 |

0,4716 |

0,97823 |

0,97894 |

-0,781 |

-0,7706 |

||

Rs2 CH4 |

0,9664 |

0,9768 |

0,2747 |

0,4878 |

0,98011 |

0,98177 |

-0,777 |

-0,7674 |

||

Rs1 H2 |

-0,885 |

-0,8745 |

0,2835 |

0,0529 |

-0,6865 |

-0,6879 |

0,9989 |

0,9962 |

||

Rs2 H2 |

-0,876 |

-0,8666 |

0,2671 |

0,0403 |

-0,6862 |

-0,6877 |

0,9985 |

0,9982 |

||

(Rs1, Rs2 обозначение первого и второго чувствительных элементов сенсора)

При вычислении эталонов проводилось усреднение по 15 последним циклам из 20 циклов, снимаемых для каждой формы сигнала напряжения на нагревателе (см. рис. 2.12). Средняя дисперсия выборки (см. рис. 2. 13 б)), результатом усреднения которой являлся эталон, представлена в таблице 3.2.

Таблица 3.2

Эталон |

Rs1 O2 |

Rs2 O2 |

Rs1 CO |

Rs2 CO |

Rs1 CH4 |

Rs2 CH4 |

Rs1 H2 |

Rs2 H2 |

Средняя дисперсия |

0,002123 |

0,0028 |

0,0003 |

0,0003 |

0,0088 |

0,00854 |

0,0093 |

0,0097 |

(Rs1, Rs2 обозначение первого и второго чувствительных элементов сенсора)

Из таблицы 3.1 видно, что даже такой простой метод, как вычисление корреляционного коэффициента, позволяет проводить распознавание газов на основе данных получаемых при использовании сенсоров с температурным программированием.

Результаты проведенных экспериментов демонстрируют возможность селекции газов при помощи динамических характеристик сенсора с температурным программированием. Некоторые из полученных характеристик могут быть описаны при помощи теории Ленгмюра, но для большинства из них требуется построение сложных математических моделей. Обработка данных даже таким простым методом, как вычисление корреляционного коэффициента позволяет провести селекцию нескольких составов газовой среды, не прибегая к более сложным методам распознавания образов.

Повышение селективности является одной из основных задач при создании полупроводниковых газовых сенсоров. Один из подходов к решению этой задачи, использование уникальности динамических характеристик сенсора при изменении температуры для разных составов газовой среды. Исследование таких динамических характеристик послужило целью для данной работы.

Одной из проблем, решение которой необходимо для эффективного проведения исследований, является определение параметров зависимости температуры сенсора от времени. Выбранные параметры должны обеспечивать возможность селекции газов по динамическим характеристикам сенсора.

В работе предложена методика определения параметров температурной программы, амплитуды напряжения нагревателя и длительности цикла. Параметры определяются на основе температурно-динамических характеристик полученных для исследуемых газовых смесей.

Результаты работы показывают возможность селекции различных составов газовой среды на основе динамических характеристик сенсора.

Проведена оценка применимости математических моделей для описания экспериментальных данных.

Продемонстрирована возможность использования расчета корреляционного коэффициента для селекции газов.

Также в рамках работы была проведена модификация имеющейся на кафедре установки для исследования сенсоров. Разработан виртуальный инструмент, позволяющий проводить исследование динамических характеристик сенсоров в автоматическом режиме. Инструмент производит предварительную обработку данных: разбиение, в соответствии с периодом циклов нагрева, и нормировку амплитуды, затем данные сохраняются в файле.

Исследование динамических характеристик металлоксидных газовых сенсоров одно из перспективных направлений в работе по созданию высокоселективных сенсоров. И я надеюсь, что данная работа положит начало плодотворным исследованиям в этой области на нашей кафедре.

Список использованных источников